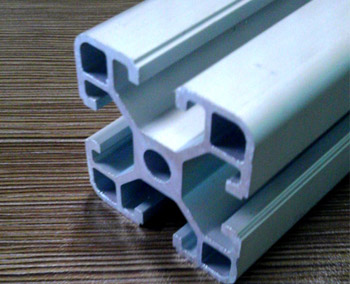

【中國

幕墻網7月1日消息】空心

型材是常見的

鋁合金裝飾材料及工業型材,也是

鋁加工廠經常生產的品種,由于

擠壓機能力的不同,可能在不同的機型上生產不同的空心型材,例如,在5MN機上生產25mm×38mm扁管,8MN機上生產100mm×25mm管材以及在18MN或更大的機上生產幕墻型材、紡織型材或其它工業型材等。但在生產過程中經常遇到的問題是:由于焊縫嚴重,型材經

表面處理后出現黑帶或色差嚴重而使產品報廢,造成不可挽回的損失。本文就有關因素進行了分析和歸納,供同行參考。

1.焊縫形成的機理

金屬經過分流孔分成幾股重新聚集在焊合室,由于分流橋的存在,橋底不可避免形成金屬流動的剛性區,使該處金屬原子的擴散結合速度較慢,金屬的組織致密度降低。所以用分流組合模擠壓型材將不可避免存在焊縫;但良好的焊縫可使型材在經表面處理后避免出現諸如黑帶這樣的現象。要保證焊縫的質量,必須使焊合室焊縫處金屬能充分擴散結合,否則,將形成疏松、顆粒粗大與其它部位的組織不均一,因此,變形程度要大一些,特別是焊合室的金屬變形量要大,以形成較大的流體靜水壓力。

2.烽縫嚴重產生的原因

2.1擠壓力過低,則焊合力較低。造成擠壓力低的因素是綜合的,有

模具上的因素也有工藝上的。有以下幾種情況:

一、擠壓比較低。要提高焊合力可以采取下列方法:

1上模增厚

2分流孔適當減小

3擠壓溫度適當降低,正常的空心型材擠壓溫度為460-500℃,可降至420-440℃。這方法在現場很實用。

4選擇較大的擠壓筒,即將該型材安排在較大的機型上擠壓。

5焊合室選擇深些(可通過將分流橋“下沉”的方法)。但要注意沉橋也會降低擠壓力,因此使用此法時要根據具體的情況而定。對于采用“+宇”橋結構的分流模較為有效。

事實上,在生產過程中,隨著模具的磨損,型材的壁厚也隨著增大,擠壓比也降低,到一定的程度,焊縫的嚴重將會影響型材的表面質量。

二、分流孔設計過大(特別是對于擠壓比低的型材),使擠壓力降低,從而降低焊合力。建議分流孔邊緣距離擠壓筒壁有至少6—10mm距離。當然分流孔的選擇與分流橋的結構結合起來考慮會更好。

2.2

焊合室過淺或容積過小,形成不了足夠的靜水壓力。合理的是在保證模芯剛性、

強度的前提下,加大焊合室的容積。可以是加大焊合室的斷面積,也可以是增加焊合室的高度。

2.3

分流孔布局不合理、分流橋設計及加工不合理。應盡量使焊縫往角部或非裝飾面靠,并采用滴水形分流橋及合理的焊合角,使焊點落在焊合室平面之上(即預成型區內);若采用“+宇”橋結構布置分流孔,類似這種情況,中間橋可窄些,并沉橋(加深局部焊合室深度)5-8mm。

2.4擠壓溫度過高。(見工藝方面的分析)

2.5工藝上

鋁棒的質量及成分方面

鑄棒的內部缺陷易出現在空心型材的焊縫上(難變形區)。Mg、Si總量過高以及Fe含量過高將加劇焊合不良,建議Mg、Si總量在0.7%-0.9%范圍內,Fe含量低于0.15%可得到較好的焊縫質量。

2擠壓溫度及擠壓速度

鋁棒的溫度高是有利于金屬的擴散結合,但又導致金屬粘結模具現象的加劇,同時,溫度高,又導致金屬的組織晶粒生長和成長速度加快,因而將使焊縫組織粗大。擠壓速度過高,金屬變形功增大,金屬溫度升高較大。另外,擠壓溫度過高,擠壓力將降低,因而又降低了焊合力。因此,在生產現場,最實用的是將鋁棒溫度降低,然后進行模具方面及其它的分析或維修。

3擠壓筒溫度的選擇不合理也會影響焊縫的質量,對于厚壁型材建議擠壓筒溫度440-460℃,而對于薄壁型材及分流孔過大的情況下,建議選用400-420℃,另一方面,擠壓筒不干凈,余積氧化皮多,或者擠壓筒已變形如鼓形,以及擠壓筒與擠壓墊間隙過大,這些均影響焊縫質量。

4冷卻不均勻也將影響焊縫的質量。事實上,當采用石墨制品作為出料滑出臺時,與石墨接觸的一面,型材也易出現氧化后有黑帶的現象,特別是在炎熱的夏季。這是由于石墨其特性使型材局部的溫度上升,從而加速了該面焊縫處晶粒的長大。但設備的冷卻能力足夠的話,則可避免此現象。

5要減輕焊縫對表面質量的影響,也可以相對減少氧化過程中的堿蝕時間。

結束語

解決空心型材的焊合質量問題,先要“診斷”模具,然后選擇并保證合理的工藝或者根據模具的情況調整擠壓工藝。焊合不良或者焊縫嚴重的結果是型材在經表面處理后產生諸如黑帶、色差等色帶現象。【完】

與【】相關熱點資訊:

【了解更多 “” 相關信息請訪問

型材專區 】