|

精彩詞條均熱爐

補充:0 瀏覽:6567 發布時間:2013-1-18

脫模后的熱鋼錠或冷鋼錠垂直放在爐坑中,上加爐蓋,將鋼錠加熱至軋制溫度的工業爐。

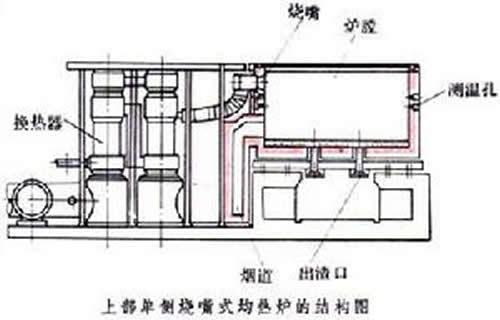

在初軋前把鋼錠加熱或保溫一定時間,通過熱擴散使鋼錠內部溫度均勻而適于金屬塑性加工用的坑式爐。爐膛為長方體形,鋼錠在爐內豎放。通常由幾個爐坑組成一組,共用一套控制系統。多數使用氣體燃料加熱,也可用重油。 均熱爐是周期性工作的,其溫度制度和供熱制度隨時間變化。均熱爐主要用于均熱脫模后的熱鋼錠,也可加熱冷鋼錠。在充分利用鋼錠潛熱的情況下,單位熱耗可為(0.05~0.07)×106千卡/噸。  按結構特點 均熱爐可分為蓄熱式、換熱式(有中心供熱的、四角供熱的和上部雙側或單側供熱的)和電均熱爐(見冶金爐)。 蓄熱式均熱爐 爐坑兩端有蓄熱室,預熱空氣和煤氣,缺點是來回換向、溫度不均勻,影響加熱質量;特別是爐坑長度受溫度差容許范圍的限制,不能適應大鋼錠、大軋機的要求。  換熱式均熱爐 中心供熱換熱式均熱爐,爐坑內鋼錠靠墻放置,燒嘴在爐底中央,火焰垂直向上。在爐坑兩側有換熱器,預熱空氣。缺點是底部中心燒嘴及其圍墻占用爐底面積,并易受鋼錠碰撞和爐渣浸蝕;陶質空氣換熱器漏風嚴重。中國從60年代將許多這種均熱爐改為上部四角供熱的換熱式均熱爐,消除了中心燒嘴所帶來的缺點,但結構較為復雜。 上部單側供熱的換熱式均熱爐,燒嘴在長方形爐坑一個端墻上,火焰呈U形,煙氣由供熱端燒嘴下面的排煙口排出,進入換熱器。優點是單位主跨間的生產率高,可縮短運錠距離,適合于初軋機大型化的要求,是60年代以來國際上新建均熱爐的主要爐型,中國新建的均熱爐多為這種爐型。主要問題是較難保持沿爐坑長度上的溫度均勻性,采用火焰長度和射程可調的燒嘴是解決這一問題的有效措施。  電均熱爐 電熱體為填充有焦炭的碳化硅槽。爐內的金屬氧化率不超過0.2~0.3% (其他均熱爐約為1%);如果使用保護氣氛(加入少量煤氣或重油),還可達到無氧化和無脫碳加熱,用來加熱某些特殊鋼錠。 車間設置需求 鋼錠初軋前的加熱與均熱設備的設計。軋鋼車間均熱爐的爐膛為坑式,也稱為坑式均熱爐,其上部為活動爐蓋,幾個爐坑為一組,用鉗式吊車從爐坑上口裝出料。爐型多以供熱方式劃分,目前已趨于定型。各國廣泛采用上部單側燒嘴均熱爐,50~60年代建造的爐底中心燒嘴式及其改進型(四角燒嘴式)也在使用。由 于連鑄技術的發展,自70年代中期以來,很少再新建初軋機和這種坑式均熱爐。80年代出現薄板坯連鑄連軋技術,厚50~60mm,長40~60m的薄板連鑄坯在很長的輥底式均熱爐內均熱,這種均熱爐可容納2~3塊連鑄坯。 坑式均熱爐設計的主要內容包括選定爐坑容量與尺寸、計算爐子產量與組數、確定均熱爐車間布置以及節能措施等。 爐坑容量與尺寸爐坑容量一般與煉鋼鋼水罐的容量相匹配,以方便鋼號管理。爐坑尺寸按不同鋼錠在坑內布置圖綜合選定,鋼錠間距要考慮鋼錠受熱均勻及吊車夾鉗裝取的要求。 爐子產量與組數根據加熱的鋼種,錠型尺寸和重量及其在年軋制量中所占的比例、熱錠率及熱錠溫度,計算單坑年燒鋼次數和年產量。爐子年有效工作時間除以平均燒鋼周期為年燒鋼次數。普通鋼廠的均熱爐年燒鋼次數約1100~1500次,特殊鋼廠的為700~900次。年燒鋼次數乘以爐單坑平均裝入量為單坑年產量。 從爐子結構及布置考慮常以2~4個爐坑為一組,根據車間的年產量及單坑年產量計算爐子組數,取整數并預留1~2組。均熱爐車間布置均熱爐車間與主軋線的平面布置主要有T字形(垂直)和一字形(平行)兩種。 除外部條件要求外,主要考慮出爐鋼錠至初軋機的運送時間應滿足軋制節奏的要求。 主要節能措施均熱爐的能耗一般用噸錠熱耗(GJ/t)計算。影響噸錠熱耗的主要因素是熱錠率及熱錠溫度、爐子余熱回收率及生產調度管理。較好的初軋廠均熱爐熱錠率為90%以上,熱錠平均溫度為880~900℃,助燃空氣預熱溫度為500~600℃,噸錠熱耗為0.71~0.92GJ/t。近年內采用鋼錠液芯加熱技術(即鋼 錠尚未完全凝固就進入爐內加熱)、計算機控制等節能技術,均熱爐噸錠能耗可降至0.2~0.6GJ/t。 其他補充 |

|