混煉是用煉膠機將生膠或塑煉生膠與配合劑煉成混煉膠的工藝,是橡膠加工最重要的生產(chǎn)工藝。

混煉是指為了提高橡膠制品的物理機械性能,改善加工成型工藝,降低生產(chǎn)成本,需要在生膠或塑料膠中加入各種配合劑,如填充劑、補強劑、促進劑、硫化劑、防老劑、防焦劑等,這些配合劑有固體、液體等材料,將所加入的各種配合劑分散均勻,確保膠料的性質(zhì)一致。所以在煉膠機上使各種配合劑均勻地分散到生膠或塑煉膠中的工藝過程稱為混煉,經(jīng)混煉制成的膠料稱為混料膠。

混煉就是通過機械作用使生膠或塑料膠與各種配合劑均勻混合的過程。混煉不良,膠料會出現(xiàn)各種各樣的問題,比如焦燒、噴霜等,使壓延、壓出、涂膠、硫化等工序難以正常進行,并導(dǎo)致成品性能下降。

混煉過程包括四個階段:混入、分散、混合、塑化。生膠或塑料膠在煉膠機中受到剪切和拉伸的作用產(chǎn)生流變和斷裂、破碎,與配合劑充分接觸,使其混入。這一過程稱為潤濕階段或吃粉階段。混入橡膠后的配合劑在機械力的作用下,進一步被破碎成微小尺寸的細粒,同時增加接觸面面積并進一步提高混合均勻性。所以又稱微觀分散。各種配合劑在生膠或塑煉膠中均勻分布的過程。所謂混合,是指僅增加配合劑在膠料中的分布均勻性,而不改變其粒子的尺寸大小。所以,這一過程又稱為宏觀分散或簡單混合。 橡膠分子在機械力-化學(xué)作用下繼續(xù)斷裂,使粘度下降,實現(xiàn)均勻混合。這些過程不是孤立進行的,而是同時發(fā)生。

混煉膠制備的一般工藝流程如下:

配合劑補充加工 → 生膠及配合劑稱量 → 混煉 →質(zhì)量檢測

配合劑的潤濕分散性能

粉粒狀配合劑分散于橡膠中的難易程度與其表面性質(zhì)有關(guān)。按照其表面性質(zhì)基本上可分為兩類:一類是具有親水性,如碳酸鹽、陶土、氧化鋅、鋅鋇白、白炭黑、氧化鎂及其他堿性無機物等;另一類是具有疏水性,如各種[[炭黑]]等。前者的表面性質(zhì)與生膠不同,因而不易被潤濕,后者表面性質(zhì)與生膠相近,易被潤濕。為了提高配合劑的分散程度,有效的辦法是加入表面活性劑,表面活性劑大多為有機化合物,其中含有-OH、-NH2 、-COOH、-NO2、-NO、-SH等極性基團,具有親水性,另外他們分子結(jié)構(gòu)中還含有非極性長鏈或苯環(huán)式烴基,具有疏水性。因而表面活性劑充當(dāng)配合劑和橡膠之間的媒介的角色,提高了混煉效果,同時它還能穩(wěn)定已分散的配合劑粒子在橡膠中的分散狀態(tài),從而提高混煉膠的穩(wěn)定性。

炭黑的分散過程

炭黑分散到生膠或塑料膠的過程,先是橡膠滲入炭黑附聚體的空隙中,形成濃度很高的炭黑-橡膠聚集體團塊,分散在不含炭黑的生膠或塑料膠中,然后這些炭黑-橡膠聚集體團塊在足夠大的物理剪切或拉伸力作用下被搓開,團塊逐漸減小,逐漸混合,直到充分分散。在炭黑-橡膠聚集體團塊中,炭黑形成的附集體,其內(nèi)部存在著一種物理吸附的內(nèi)聚力,只有受到大于這一物理吸附內(nèi)聚力的物理剪切或拉伸力時才能將團塊搓開。由于生膠或塑煉膠變形量所需的剪切或拉伸力與其粘度有關(guān),要達到克服炭黑附聚體的物理內(nèi)聚力將其搓開,要求生膠或塑煉膠有一定的粘度。隨著分散過程的發(fā)展,炭黑包含的生膠或塑煉膠逐漸減少,膠料粘度逐漸下降。炭黑分散度和細粒子數(shù)目的提高,炭黑與生膠或塑煉膠之間接觸面積增加,膠料的彈性恢復(fù)數(shù)值逐漸增大,當(dāng)此值不再增加時,表明其分散過程終結(jié)。

混煉前的準備

混煉前的準備工作主要包括:對原材料進行抽查、檢驗;對不適用的配合劑補充加工;配合劑的稱量。

原材料的質(zhì)量檢驗

通常對配合劑的檢驗內(nèi)容主要有純度、粒徑、水分、機械雜質(zhì)含量、灰分及揮發(fā)分含量、酸堿度以及液體配合劑的粘度等。具體依配合劑類型不同而異。生膠或塑煉膠除了檢驗其化學(xué)成分和門尼粘度外,還應(yīng)該檢驗物理機械性能。

配合劑的補充加工

配合劑的補充加工主要有固體配合劑的粉碎;粉狀配合劑的干燥和篩選;低熔點配合劑的預(yù)熱融化和過濾;液體配合劑的加溫和過濾;膏劑和母煉膠的制備等。

粉碎

塊狀或粗粒狀配合劑需要經(jīng)過粉碎、磨細處理或者刨成細片(如硬脂酸、石蠟、瀝青和松油等)才能使用,以便在膠料中分散。粉碎常用的設(shè)備有盤式粉碎機、球磨機、氣流粉碎機、錘式破碎機、刨片機等。

干燥

當(dāng)配合劑中含有較多水分或低揮發(fā)物雜質(zhì)時,使得配合劑容易結(jié)團,不僅使篩選困難,而且在混煉時容易被壓成大塊凝聚物而不易分散,使得膠料或半成品硫化時內(nèi)部容易產(chǎn)生氣泡,造成廢次品。所以需要除去或減少其中水分或低揮發(fā)物雜質(zhì)。干燥設(shè)備有干燥室、真空干燥箱、螺旋式連續(xù)干燥機等。

篩選

當(dāng)配合劑的粒度及粒度分布達不到標準,或者其中含有機械雜質(zhì),如沙粒、木屑、小金屬器件以及配合劑本身的大顆粒和結(jié)團等。因為這些雜質(zhì)的混入,會降低硫化膠的物理機械性能,容易損壞設(shè)備。常用的設(shè)備有振動篩、鼓式選篩機、螺旋選篩機等。

熔化與過濾及加溫

低熔點固體軟化劑須先進行加熱融化,達到脫水作用和降低粘度作用后,再趁熱[[過濾]]去掉其中的各種機械雜質(zhì)。而對[[粘度]]太高的液體軟化劑,則應(yīng)進行加溫脫水并使其粘度減小,以便進行趁熱過濾去掉雜質(zhì)。

膏劑和母煉膠的制備

將個別的一些配合劑(短時間難以混煉均勻、生熱量多、能耗大的)以比較大的比例事先與生膠或塑煉膠單獨混合制成組分比較簡單、高濃度的母煉[2]膠。將某些配合劑,如促進劑、氧化鋅、硫磺等,預(yù)先與液體軟化劑混合制成膏狀混合物,使得配合劑容易分散,降低粉狀配合劑的飛揚,改善勞動條件。

配合劑的稱量

配合劑的稱量是制備膠料前準備工作最主要的工序之一。稱量是否準確,對膠料的加工性能和產(chǎn)品質(zhì)量都起著重要的作用。因此必須做到細致、不錯不漏、準確無誤。配合劑的稱量和投料有兩種方式:手工稱量投料和自動稱量投料。前者適用于技術(shù)程度不高的中小規(guī)模生產(chǎn),后者適用于技術(shù)程度高的大規(guī)模生產(chǎn)。

混煉可采用開煉機、密煉機和螺桿連續(xù)混煉機。用開煉機混煉時要求手工操作熟練,勞動強度大,且不安全。用密煉機混煉操作安全,勞動強度小,是目前應(yīng)用最普遍的。混煉要求配合劑均勻分散于生膠中,形成膠態(tài)分散體,以使硫化膠具有最佳性能。同時對混煉膠料的可塑度也有一定要求,使之能符合后工序的要求。有一段和二段混煉法。前者是在橡膠中逐步添加配合劑。后者是先加入軟化劑和粉末狀填充劑進行第一階段的粗混煉,膠料經(jīng)冷卻和放置一定時間后,再加硫黃和促進劑進行第二段混煉。

將橡膠(生膠)與各種配合劑(見橡膠配合)在煉膠機內(nèi)混合均勻的橡膠加工工藝。為了能夠?qū)⒎蹱钆浜蟿┘尤胂鹉z中,生膠須先經(jīng)塑煉,提高其塑性及流動性。混煉過程是橡膠加工最基本的過程,加入配合劑后的混煉膠料的質(zhì)量,對半成品的工藝性能和成品質(zhì)量均具有決定性影響。

橡膠混煉過程

橡膠混煉過程就其本質(zhì)來說是配合劑在生膠中均勻分散的過程,粒狀配合劑呈分散相,生膠呈連續(xù)相。在混煉過程中,橡膠分子結(jié)構(gòu)、分子量大小及其分布、配合劑聚集狀態(tài)均發(fā)生變化。通過混煉,橡膠與配合劑起了物理及化學(xué)作用,形成了新的結(jié)構(gòu)。混煉膠是一種具有復(fù)雜結(jié)構(gòu)特性的分散體系。由于生膠的粘度很高,為使配合劑滲入生膠中并在其中均勻混合和分散,必須借助于煉膠機的強烈機械剪切作用。混煉工藝依所用煉膠機的類型而異。煉膠機主要有開放式和密閉式兩類。較新型的混煉機是螺桿傳遞式裝置,可節(jié)省能源和占地面積,能減輕勞動強度,并且便于連續(xù)化生產(chǎn)。

開放式煉膠機混煉過程

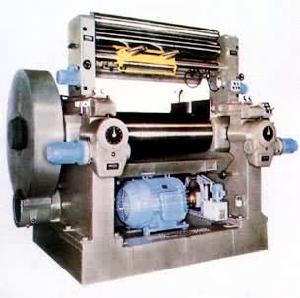

橡膠在開放式煉膠機(見彩圖)兩個旋轉(zhuǎn)輥筒的間隙中,反復(fù)受到剪切作用,靠手工操作控制。主要包括三個階段:①生膠加熱。即將已塑煉的生膠在機上再次重?zé)挘訜彳浕⒓尤肫渌酆衔锕不臁"诩优浜蟿R话阆燃榆浕瘎⒂仓岬龋缓蠹尤敕哿虾吞亢诘龋ㄌ亢谝部深A(yù)先和部分生膠先單獨混為母煉膠)。硫磺一般在混煉的最后,或在膠料經(jīng)停放后,于第二次重?zé)挄r再加入。③混煉均勻和下片。當(dāng)所有配合劑添加完畢后,應(yīng)再繼續(xù)翻煉,使混合均勻,然后卸下膠片。

開煉機混煉分為包輥、吃粉、翻煉三個階段

①包輥 包輥是開煉機混煉的前提。,混煉時生膠在開煉機輥筒上有四種狀態(tài)。1區(qū)、2區(qū)、3區(qū)和4區(qū)。

可見,應(yīng)選擇適當(dāng)?shù)臏囟龋股z在包輥2區(qū)進行混煉。各種橡膠的玻璃化轉(zhuǎn)變溫度各不相同,因此不同橡膠的包輥最佳2區(qū)溫度也不同。天然橡膠和乳聚丁苯橡膠的分子量分布較寬,因而適宜的溫度范圍較寬,一般只出現(xiàn)1區(qū)和2區(qū),在一般操作溫度下,沒有明顯的3區(qū),所以包輥和混煉性能好。順丁橡膠等合成橡膠的分子量分布較窄,適宜的溫度范圍就窄,低溫包輥在2區(qū),如果在323.5K以上時即轉(zhuǎn)變到3區(qū),此時即使將輥距減少到最小程度也不能回到2區(qū)。由此可見,對各種生膠或塑煉膠必須掌握好操作條件,選擇適當(dāng)?shù)臏囟龋蛊湓诎伒?區(qū)進行混煉,防止向1區(qū)或3區(qū)過渡,而壓延應(yīng)在4區(qū)。

②吃粉 膠料包輥后應(yīng)在輥距上方保留適當(dāng)數(shù)量的堆積膠,然后再向堆積膠上添加配合劑。當(dāng)加入配合劑時,由于堆積膠受到阻力、折疊起來,形成波紋,不斷翻轉(zhuǎn)和更替,配合劑便被帶進堆積膠的波紋部分中,并帶入輥距中,使配合劑在徑向剪切變形的作用下,不僅發(fā)生周向混合,而且也向包輥膠片的厚度方向混合分散。堆積膠的量不能過多或過少,過少會使配合劑只在后輥與橡膠的剪切擦人膠料表層,而在膠料厚度方向(徑向)的混合作用較小,不容易使配合劑混入內(nèi)部,混合效果較差;過多會使多余的膠料在輥距上方翻轉(zhuǎn)打滾,不能順利進入輥距而得不到混煉。

③翻煉 由于橡膠的粘度很大,混煉時只沿著輥筒旋轉(zhuǎn)方向產(chǎn)生周向流動,且為層流,緊貼輥筒表面占包輥膠片三分之一厚度的膠料不能產(chǎn)生流動而成為“死層”,只有三分之二為活動層,在死層所受的剪切力已經(jīng)小到配合劑不能進入其內(nèi)。此外,輥距上部的堆積膠還會形成部分楔形“回流區(qū)”。因此吃粉后應(yīng)立即切割翻煉操作,不斷改變膠料的流動方向,使死層的膠料不斷被帶到頂部堆積膠并帶入活動層,使配合劑得到充分的分散和混合。

開煉機混煉優(yōu)缺點分析

開煉機混煉的缺點是粉劑飛揚大污染環(huán)境、安全性差、勞動強度大、生產(chǎn)效率低、生產(chǎn)規(guī)模也比較小;優(yōu)點是適合混煉的膠種多或制造特殊膠種、靈活性大。

密閉式煉膠機混煉過程

密閉式煉膠機(見彩圖)的轉(zhuǎn)子表面和混煉室壁面之間的間隙大小,隨轉(zhuǎn)子轉(zhuǎn)動有很大范圍的變化,對膠料產(chǎn)生強烈的剪切作用。混煉效果比開放式煉膠機大得多,各種粉料配合劑在混煉室內(nèi)和膠料混合而不飛揚在外,而且自動儀表控制混煉過程,例如在混煉過程中,膠料溫度、物料在室內(nèi)的體積和所耗電功率的變化有一定規(guī)律(見圖)。

密煉機混煉

密煉機混煉工藝方法一般有一段混煉法、兩段混煉法。

一段混煉法

密煉機一段混煉法從加料、混合到下片冷卻一次完成。一般要和壓片機配合使用,先把生膠或塑煉膠和配合劑按一定順序投入密煉機的混煉室內(nèi),混勻后,排膠于壓片機上壓片,并使膠料溫度降低,此時再加入硫化劑和需低溫加入的配合劑,再通過搗膠裝置或人工搗膠反復(fù)壓煉,以混煉均勻,經(jīng)密煉機和壓片機一次混煉得到均勻的混煉膠的方法叫做一段混煉法.

(1)傳統(tǒng)一段混煉法

把塑煉膠和各種配合劑逐步分次加入,每次加料后,放下上頂栓,加壓程度視具體情況而定。

傳統(tǒng)一段混煉法的混煉程序一般為:橡膠(生膠、塑煉膠、再生膠等)→ 硬脂酸 → 促進劑、活性劑、防老劑 → 補強填充劑 → 液體軟化劑 → 排膠 →壓片機加硫黃和超速促進劑 → 下片 → 冷卻、停放

(2)分段投膠一段混煉法

分批加入生膠,以強化炭黑的分散,達到改善合提高膠料的工藝性能及硫化較的物理機械性能。

具體操作:投入60%~80%生膠和配合劑(硫化劑和超促進劑除外),在70~120℃混煉溫度下,混煉到總混煉時間的70~80%,再把其余生膠并同硫化劑和超促進劑一起投入,再混煉1~2min后,排膠下片。

兩段混煉法

有些膠料如氯丁膠料、順丁膠料經(jīng)密煉機混煉后,于壓片機下片冷卻,并停放一段時間,經(jīng)冷卻和停放后粘度增大,使得膠料在混料時有更大的剪切或拉伸力,使得膠料和配合劑更加容易破碎和混合。再回到密煉機上混煉,然后在壓片機上加入硫化劑,超促進劑等,并使其均勻分散,得到均勻的混煉膠,這種方法叫做兩段混煉法。

(1)傳統(tǒng)兩段混煉法

用高速高壓密煉機進行第一段的粗混煉,使橡膠與配合劑混煉制成母膠,下片后經(jīng)停放一段時間后,再送入低速密煉機加硫黃和促進劑進行混煉,再經(jīng)壓片機補充加工膠片。

(2)分段投膠兩段混煉法

第一段混煉時,把80%左右的生膠投入進行與傳統(tǒng)兩段混煉法一樣的混煉,制備母膠。在第二段混煉時將剩余20%左右的生膠投入母膠中混煉,均勻后排膠。

密煉機混煉優(yōu)缺點分析

密煉機混煉與開煉機混煉相比,機械化程度高,勞動強度小,混煉時間短,生產(chǎn)效率高,減少了粉劑的飛揚。但是密煉機散熱慢,混合溫度控制困難,不適用溫度敏感性的膠料,排膠不規(guī)則,形狀不固定。

逆混(倒混)煉法

先把除硫黃和促進劑以外的所有其它配合劑全部裝入密煉機中,然后再投入生膠進行混煉。