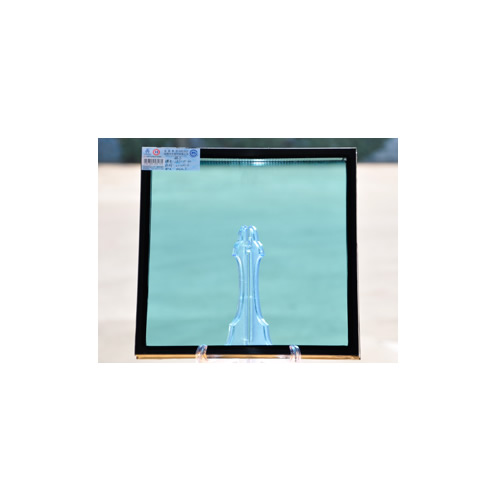

【中國幕墻網】11月20日,由蚌埠玻璃工業設計研究院利用具有自主知識產權技術在安徽華光光電材料科技集團原500t/d浮法線上改造的中國第一條浮法

玻璃熔窯全氧燃燒

生產線余熱發電工程一次發電成功,進入并網前的最后調試階段。該項目在技術、規模、能耗、質量等方面全面達到國際先進水平,打破國外壟斷,全面開創了我國

玻璃行業升級改造的新局面,對于玻璃行業實現節能減排和可持續發展具有劃時代意義。

該項目屬國內首次為全氧燃燒生產線配套中溫余熱發電工程,建設一臺余熱鍋爐和一臺裝機功率為2MW汽輪機組的節能減排項目。實現了玻璃生產煙氣全部通過余熱鍋爐,且生產窯壓穩定。該項目設計年發電量1404萬千瓦時,年節約標準煤5068噸。

近年來,蚌埠玻璃工業設計研究院承擔并完成了

浮法玻璃高效節能關鍵技術研究、玻璃熔窯全氧燃燒技術研究等“十一五”國家科技支撐計劃課題,獲得多項國家授權發明專利,近日又被國家發改委批準建設“玻璃工業

節能技術國家地方聯合工程研究中心”。為加快產業化推廣進程,2010年8月,蚌埠玻璃工業設計研究院利用該技術對安徽華光日產500噸浮法玻璃生產線進行技術改造,同時配套該院自主創新的達到國際先進水平的煙氣余熱發電、

超白玻璃制造技術。通過此次技術改造,該生產線將實現年產優質浮法玻璃、超白玻璃337萬重量箱,產品不僅滿足汽車、

光伏、電子顯示、建筑等行業對優質浮法玻璃的需要,而且還為電子信息、

太陽能光伏產業提供了優質的基片材料。同時將實現年新增銷售收入1.8億元,新增利潤6637萬元;能耗降低22%以上,年節約標煤17681噸;各類污染物排放大幅度下降,其中廢氣排放量減少60%以上,廢氣中氮氧化物下降80~90%、煙塵和粉塵降低50%以上。【完】