本篇文章內容由[中國幕墻網]編輯部整理發布:

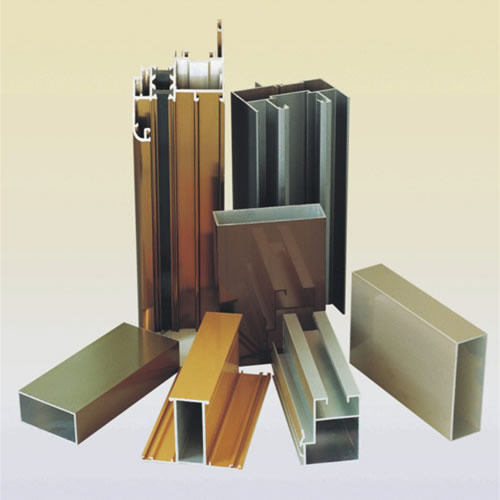

一、鋁型材立式氧化生產模式簡介

鋁型材全自動立式陽極氧化生產線(上排—槽面處理—下排)通常設計為U型工作帶(即上、下排工作區處在平行位置),這樣可極大優化車間場地,下架后的空梁很便捷傳送至上架,大大提高大梁周轉效率。

產品立式氧化自動生產順序相對臥式氧化生產固定,只能按上架順序進行生產,故在上架前根據不同品種產品的生產工藝進行上架順序搭配尤為重要,搭配不好極易造成槽面空槽、浪費成本等影響。

操作方面相對于傳統臥式生產來說,其上、下排工序操作具有顛覆性改變,臥式線需逐支固定在導電桿上(用鋁線或專用夾具),且每排支數在25~50支(每槽50~100),而立式生產線(以某鋁廠為例),其設計每排可上架168支,每槽3排共504支,而槽面處理過程基本一致,產能提升約400%。槽面處理過程中,槽液帶出量少,化工、水、電、氣等單耗低,連續性批量生產效率高。

二、立式氧化生產實踐中引進新型工藝改善

立式陽極氧化自動生產線雖在生產效率、能耗、產品質量等方面都有顯著提高,但經過長時間的生產實踐和總結,在各方面還能更進一步進行改進與提升。下面將結合一些實際生產應用,在以下幾方面進行簡要探討。

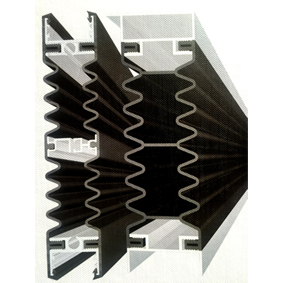

2.1、上排掛具改善及效果

隨著市場需求增大,在達到原設備(詞條“設備”由行業大百科提供)生產瓶頸后,則需尋求新的工藝、設備改進來實現。鑒于此,有企業經過反復嘗試,結合生產鋁料特征,開發出新的掛具。

如下圖所示:

圖一 立式氧化上架大梁銅掛鉤及掛料圖

即對銅掛鉤間距進行加密,由原來每個銅掛鉤板裝14個銅夾升級成每個銅掛鉤板裝15個和17個銅夾兩種規格,這樣一來在生產相應類別的產品時,可分別提高產能效率7%和21%。

工藝改善成效:

成本方面,一次性投入對銅掛鉤進行更換升級,可用舊銅掛鉤以舊換新置換,從而減少成本投入,另需補充相應數量銅夾。

操作方面,只需在上架時多夾相應支數鋁料,通過加強上架人員工藝操作技能培訓,提高上架速率,在其他生產環節中基本無影響。全面升級后,日平均產量提升約20%。

2.2、電解氧化槽液循環改善及效果

鋁陽極氧化定義:即通過一種電解氧化使鋁及鋁合金的表面形成一層具有防護性、裝飾性以及一些其他功能特性的氧化膜的過程。從定義上理解,只包括生成陽極氧化膜這一工藝過程,在該過程中鋁及鋁合金在電解槽液中作為陽極連接到外電源的正極,在電流作用下帶負電的陰離子遷移到陽極表面失去電子放電,金屬鋁離子失去電子成為三價鋁離子,在水中氧離子與之結合形成鋁氧化物而不發生溶解。

而該反應的最終結果則取決于居多因素,包括電解質、終產物性質、工藝操作條件(如電流、電壓、槽液溫度、時間)等方面。

其中槽液溫度對膜質量和氧化膜硬度(詞條“硬度”由行業大百科提供)的影響如下圖所示:

圖二 氧化槽液溫度對膜厚質量的影響 圖三 氧化槽液溫度對氧化膜硬度的影響

據上圖數據曲線可知,隨著溫度升高,膜質量與金屬損失比明顯減小,而且隨著槽液溫度升高生成的氧化膜硬度下降,特別是在生產15μm以上的厚膜時極易出現氧化膜粉化(詞條“粉化”由行業大百科提供)現象。此外,氧化膜的耐蝕性和耐磨性都隨著氧化槽液溫度的升高而降低。由此可見控制合理的氧化槽液溫度對氧化膜的質量起著至關重要的作用。

為確保氧化膜的質量和性能要求恒定,一般需嚴格控制槽液溫度在18—22℃直接,而在氧化過程中需保證溫度波動在1℃以內為最佳。為控制槽液溫度一般都通過冷凍機和熱交換器將槽液進行冷卻,然后將冷卻后的槽液經過酸泵抽回氧化槽循環使用,通常返回氧化槽的槽液由1~2根水管從槽底送入,并在水管上鉆一排小孔,從底部噴射攪動使整個槽液處于運動狀態,從而控制槽液溫度相對均衡(如圖四所示)。有時為增加槽液攪動效果,會在槽底安裝一條氣管,通過壓縮空氣鼓氣攪拌,從而降低槽液溫度。

圖四傳統鋁陽極氧化(立式)槽內循環截面圖

但由于立式氧化槽體較深,依靠槽底一根循環管噴出槽液對槽液攪動效果不明顯,由其是工件上端溫度隨著電解反應發熱容易造成局部槽液溫度過高,而若采取空氣攪拌,因槽體較深隨著氣泡上升壓力減小導致頂部槽液翻滾又過大,極其不利于氧化膜生成。對此,有企業經過多次改進研究測試,最終將原槽液循環管管徑改小,并分流出多個小口徑側管安裝在陰極(詞條“陰極”由行業大百科提供)板后方,將槽液噴出孔孔徑改小,在保證總出水流量低于循環泵額定流量的情況下,根據循環泵功率選好相應出水管大小及鉆孔(詞條“鉆孔”由行業大百科提供)大小,盡可能多而均勻的增加循環管上出水孔,并調整出水方向向上或向下與工件呈45°角從陰極板間隙中噴出(如圖五所示)。

圖五改進后鋁陽極氧化(立式)槽內循環截面圖

工藝改善成效:

經過上述氧化槽液循環管改造后,在一定程度上保證了更大范圍內槽液溫度的均勻性(詞條“均勻性”由行業大百科提供),且整體槽液翻滾不會產生巨浪,有利于均勻穩定性成膜,可有效控制膜厚在1~3μm內波動,同時大量減少起粉、欠膜等氧化表面缺陷的產生,有效提高成品率。

成本方面,一次性投入對循環管進行升級更換,而生產中因膜厚更加穩定,可有效降低電單耗10%以上。

工藝操作方面:與原操作一致。

2.3、槽面清洗水循環使用

鋁型材常見氧化表面處理工藝過程中,在槽面每經過一道主作用槽處理后,都需經過1~2次水洗,以清除表面雜質和防止槽液交叉污染。然而,傳統水洗工藝槽設計通常為每個槽獨立進出水,而為保證水洗效果,必須保持槽內水的流動性,則需保證一定量的進出水流量,而出水全部排放至廢水處理中心,利用率極低,且增加廢水處理難度。

經過不斷嘗試與創新,結合相應化學藥劑調整,將原來多道獨立進出水管道改造串聯成一道進出水,但同樣受藥劑制約,堿蝕槽前后水槽暫不能串聯(如圖六所示),此外,將氧化銅座、硅機等設備降溫水集中引入到堿蝕后水洗槽。

圖五氧化槽面清洗水循環使用改善前后示意圖

工藝改善成效:

操作方面:先從后往前逐個水槽串聯進行生產試驗,合格后再往前增加串聯水槽數繼續試驗,直至將所有相同性質的水槽進行串聯使用。

成本方面,需對相應水槽槽體進行管道串聯,并用閥門進行控制,通過一系列改善后,相比改造前后可減少廢水排放約40%~50%

三、結束語

隨著生產工藝、設備的不斷創新發展,生產效率和生產成本也逐漸改善,導致鋁材市場競爭越來越激烈,為此,提高生產效率、降低能耗、生產綠色環保型產品成了各生產企業的核心競爭因素。只有在實際生產中,通過不斷總結與技術創新,才能使企業立于不敗之地。

參考文獻

【1】朱祖芳,施瑞祥. 鋁的化學預處理. 鋁合金陽極氧化與表面處理技術,2010:247-257