本篇文章內(nèi)容由[中國幕墻網(wǎng)]編輯部整理發(fā)布:

隨著城市用地的日益緊張,超高層建筑成了不少一線城市的首選。

當前,可用于超高層建筑施工的模板及圍護體系多種多樣,比較常見的有爬模系統(tǒng)、滑模系統(tǒng)、頂模系統(tǒng),這三種模板體系均可屬于核心筒墻體結(jié)構(gòu)先行施工的工藝。

爬模系統(tǒng)介紹

爬模系統(tǒng)有專業(yè)廠家生產(chǎn),構(gòu)件(詞條“構(gòu)件”由行業(yè)大百科提供)設(shè)計為標準件,可廠家租賃,使用完畢后廠家可以回收。

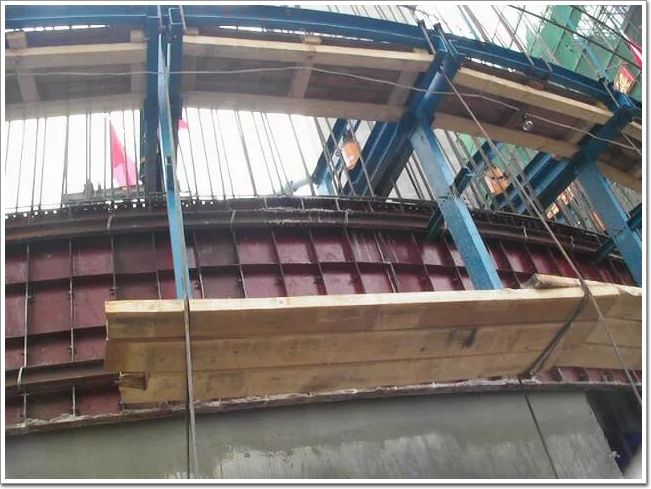

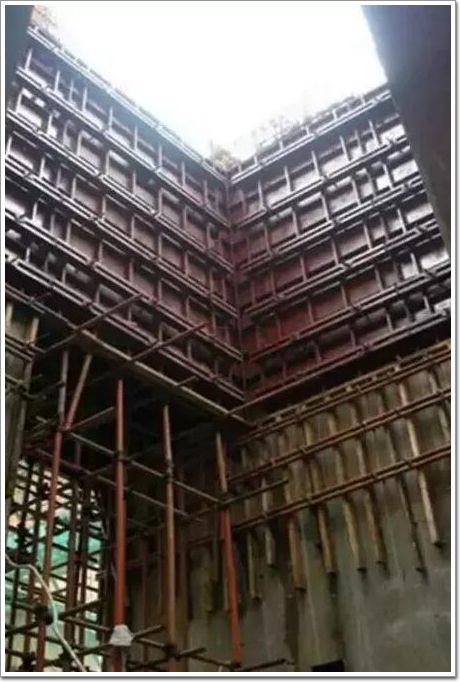

爬模由下架、上架、附墻掛座、導(dǎo)軌、液壓油缸系統(tǒng)、模板、護欄等組成。

爬模的原理是,根據(jù)墻體情況,布置機位,每個機位處設(shè)置液壓頂升系統(tǒng),架體通過附墻掛座與預(yù)埋在墻上的爬錐連接固定,爬升時先提升導(dǎo)軌,然后架體連同模板沿導(dǎo)軌爬升。

1 爬模系統(tǒng)的特點

(1)、液壓爬模可整體爬升,也可單榀爬升,爬升穩(wěn)定性(詞條“穩(wěn)定性”由行業(yè)大百科提供)好。

(2)、操作方便,安全性高,可節(jié)省大量工時和材料。

(3)、爬模架一次組裝后,一直到頂不落地,節(jié)省了施工場地,而且減少了模板、特別是面板的碰傷損毀。

(4)、液壓爬升過程平穩(wěn)、同步、安全。

(5)、提供全方位的操作平臺,施工單位不必為重新搭設(shè)操作平臺而浪費材料和勞動力。

(6)、結(jié)構(gòu)施工誤差小,糾偏簡單,施工誤差可逐層消除。

(7)、爬升速度快,可以提高工程施工速度。

(8)、模板自爬,原地清理,大大降低塔吊的吊次。

總體來說,爬模系統(tǒng)具有操作簡便靈活,爬升安全平穩(wěn),速度快,模板定位精度(詞條“精度”由行業(yè)大百科提供)高,施工過程中無需其他輔助起重設(shè)備的特點。

但一般機位較多,整體性不夠好,承載力也不大。

2 爬模系統(tǒng)的爬升流程

注意:鋼筋綁扎鋼筋完成進行;

爬模能容易適應(yīng)較薄的墻厚變化,但墻體突變時適應(yīng)困難。

3 爬模質(zhì)量控制

(1)爬升前應(yīng)檢查混凝土墻體是否達到爬升所需強度,受力螺栓是否擰緊,附墻掛座是否牢固。檢查架體各個構(gòu)件之間是否斷開連接,檢查電控系統(tǒng)是否正常工作,液壓系統(tǒng)是否安全可靠。是否已明確爬升單元的先后順序。

(2)爬升中應(yīng)待導(dǎo)軌提升超過最下層的附墻掛座,及時拆除附墻掛座及爬錐。導(dǎo)軌提升到位后檢查是否和附墻掛座無縫卡死。確保架體爬升一個行程后拔掉承重銷,爬升到位后,插入承重銷,爬升完畢后及時插入安全銷。

(3)爬升完畢后,上下軛全部調(diào)到爬軌檔位,關(guān)閉所有開關(guān),并鎖定液壓裝置。確認單個機位的附墻撐就位,檢查單個架體構(gòu)件連接、爬升單元、護欄鋼管是否牢固。

(4)模板爬升過程中,容易產(chǎn)生偏差和扭轉(zhuǎn),為保證質(zhì)量,在正常施工中,每天要用儀器測量相關(guān)部位,如發(fā)現(xiàn)偏移或扭轉(zhuǎn),應(yīng)及時糾正。

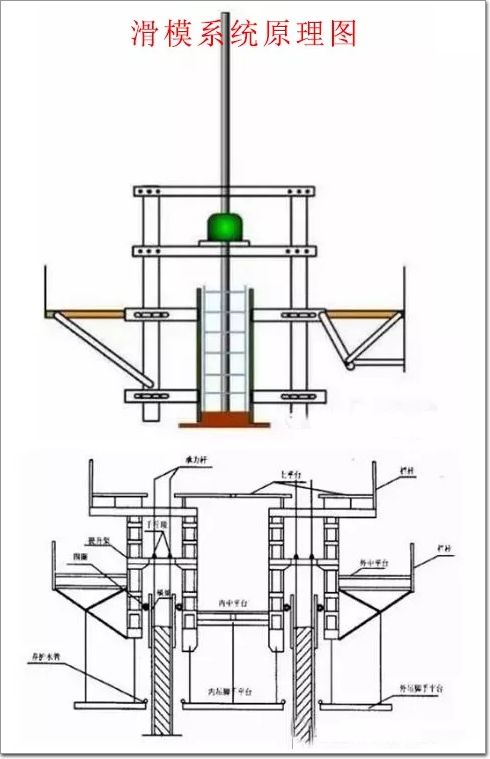

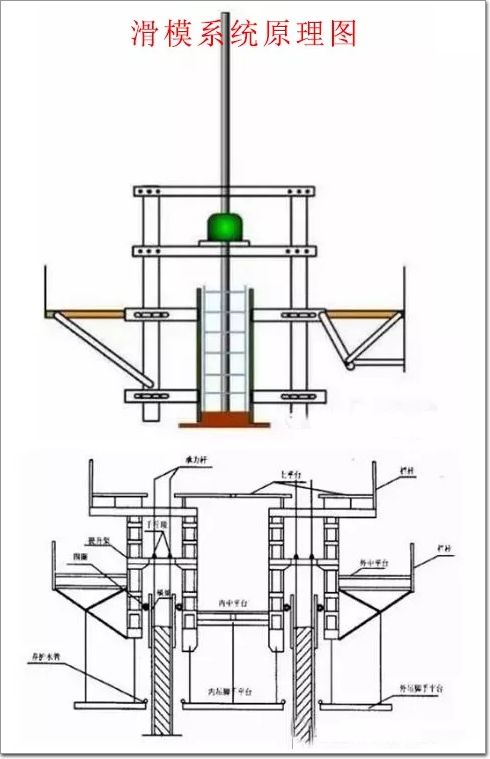

滑模系統(tǒng)介紹

爬模在國外也叫跳模,它由爬升模板、爬架(也有的爬模沒有爬架)和爬升設(shè)備三部分組成,滑模施工工藝在國內(nèi)始于20世紀40年代。

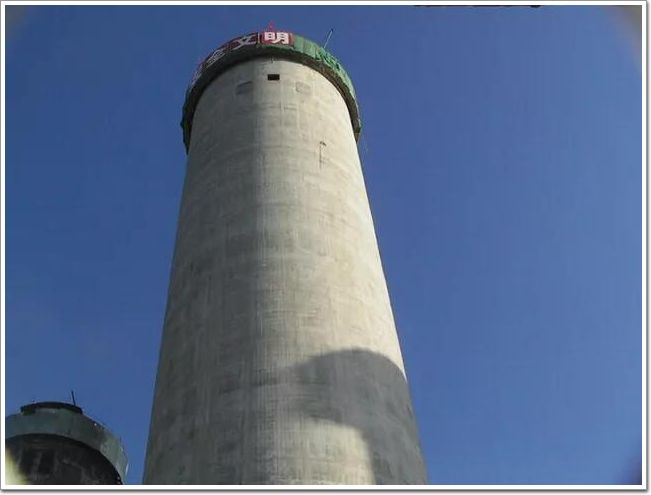

已廣泛應(yīng)用于鋼筋混凝土的筒壁結(jié)構(gòu)、框架結(jié)構(gòu)、墻板結(jié)構(gòu)。對于高聳筒壁結(jié)構(gòu)和高層建筑的施工,效果尤為顯著。

滑模施工技術(shù)是混凝土工程中機械化程度高、施工速度快、場地占用少、安全作業(yè)有保障、綜合效益顯著的一種施工方法。

1 滑模系統(tǒng)的適用范圍

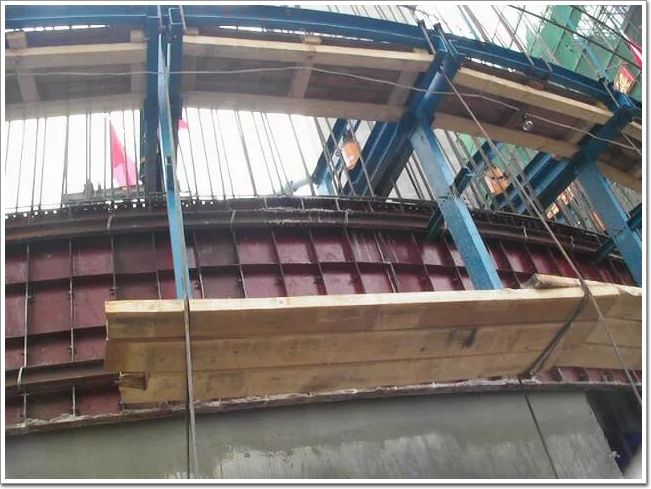

目前常見主要用于煙囪、礦井、倉壁等工程施工,也可用于超高層核心筒豎向墻體施工,

但由于其施工過程非常緊湊,在混凝土凝固前必須向上滑動模板,混凝土凝固以后則無法滑動,

且由于在混凝土凝固前滑動模板,使混凝土結(jié)構(gòu)(詞條“混凝土結(jié)構(gòu)”由行業(yè)大百科提供)表面的觀感和結(jié)構(gòu)的垂直度控制方面有較大困難,

所以有觀點認為不太適合用于超高層建筑核心筒的施工。

2 滑模系統(tǒng)的特點

(1)、可減少腳手架使用成本,周轉(zhuǎn)率較高。

(2)、滑模的速度可達到2.5—4米/天,施工速度較快。

3 滑模的質(zhì)量控制

(1)滑模的滑升速度在每次模板提升后,應(yīng)立即檢查出模混凝土有無坍落、拉裂和麻面等現(xiàn)象,并對滑模的提升速度進行檢驗和驗證,根據(jù)氣溫、混凝土凝結(jié)時間(詞條“凝結(jié)時間”由行業(yè)大百科提供)及入倉速度等影響因素,及時調(diào)整滑模的滑升速度,發(fā)現(xiàn)問題及時處理。

(2)檢查滑模的中心、水平度和垂直度,具體可參考以下內(nèi)容。

滑模中線控制:在關(guān)鍵部位懸掛垂線進行中心測量控制,同時每天兩次對模板邊線進行測量監(jiān)控,發(fā)現(xiàn)問題及時處理,確保結(jié)構(gòu)物中心不發(fā)生偏移。

滑模水平控制:一是利用千斤頂?shù)耐狡鬟M行水平控制,二是利用水準管測量,進行水平檢查。

滑模的垂直控制:在關(guān)鍵部位懸掛垂線,測量隊每天兩次對滑模進行垂直度進行觀測,以確保垂直度符合設(shè)計要求。

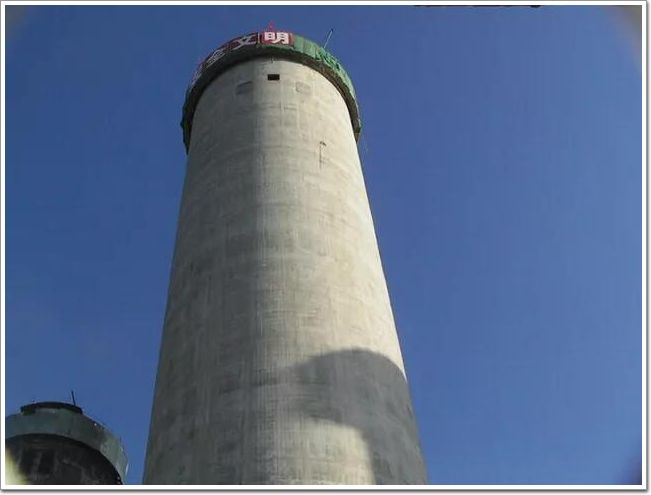

4 滑模系統(tǒng)工程應(yīng)用實例

頂模系統(tǒng)介紹

頂模系統(tǒng)采用大噸位、長行程的雙作用油缸作為頂升動力,可以在保證鋼平臺系統(tǒng)的承載力的同時,減少支撐點數(shù)量;

頂模系統(tǒng)的支撐點數(shù)量為3~4個,配以液壓電控系統(tǒng),可以實現(xiàn)各支撐點的精確同步頂升;

頂模工藝為整體提升式,低位支撐,電控液壓自頂升,其整體性、安全性、施工工期方面均具有較大的優(yōu)勢。

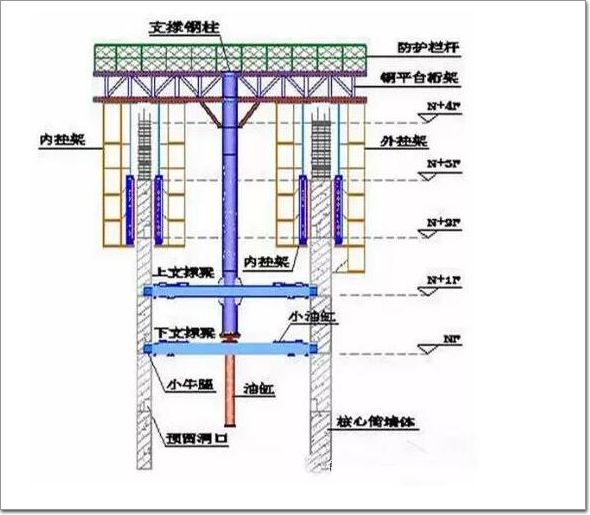

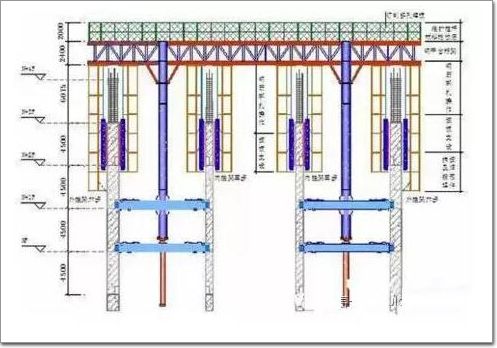

1 頂模系統(tǒng)組成

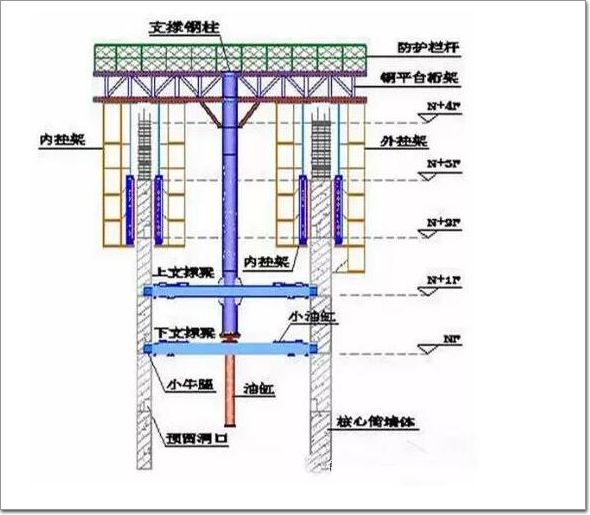

頂模系統(tǒng)主要由:支撐系統(tǒng)、液壓動力系統(tǒng)、控制系統(tǒng)、鋼平臺系統(tǒng)、模板系統(tǒng)、掛架系統(tǒng)六大部分組成。

頂模系統(tǒng)組成圖

(1)、支撐系統(tǒng)包括上支撐箱梁、下支撐箱梁、支撐鋼柱,支撐箱梁上設(shè)置有可以伸縮的小牛腿。

(2)、液壓動力系統(tǒng)包括:主油缸、牛腿伸縮小油缸,每個支撐點有1個主油缸和8個小油缸。

(3)、控制系統(tǒng)由:油泵、控制臺、控制電路、油路、各種控制閥門組成。

(4)、鋼平臺系統(tǒng):為型鋼組合焊接(詞條“焊接”由行業(yè)大百科提供)而成的桁架(詞條“桁架”由行業(yè)大百科提供)式鋼平臺,通常由一、二、三級桁架組成。

(5)、模板系統(tǒng),由定型大鋼模板組成,模板配制時應(yīng)充分考慮到結(jié)構(gòu)墻體的各次變化,制定模板的配制方案,原則是每次變截面時,只需要取掉部分模板,不需要在現(xiàn)場做大的拼裝或焊接;

(6)、掛架系統(tǒng),由多組可水平調(diào)節(jié)的移動式掛架組成,掛架采用鋼制橫、豎方通及鋼板網(wǎng)組成。

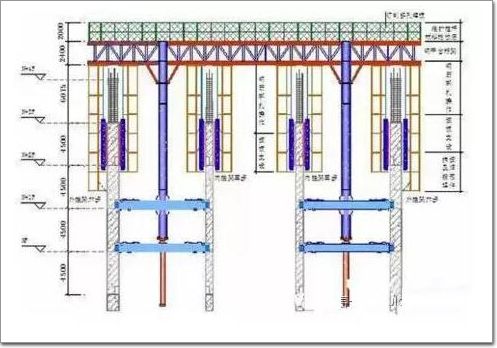

2 頂模系統(tǒng)豎向功能分區(qū)

3 頂模系統(tǒng)優(yōu)點

(1)、頂模系統(tǒng)適合用于超高層建筑核心筒的施工,頂模系統(tǒng)可形成一個封閉、安全的作業(yè)空間,模板、掛架、鋼平臺整體頂升,具有施工速度快、安全性高、機械化程度高節(jié)省勞動力等多項優(yōu)點。

(2)、與爬模系統(tǒng)等相比較,頂模系統(tǒng)的支撐點低,位于待施工樓層下2~3層,支撐點部位的混凝土經(jīng)過較長時間的養(yǎng)護,強度高,承載力大,安全性好,為提高核心筒施工速度提供了保障。

(3)、頂模系統(tǒng)采用鋼模可提高模板的周轉(zhuǎn)次數(shù),模板配制時充分考慮到結(jié)構(gòu)墻體的各次變化,制定模板的配制方案,原則是每次變截面時,只需要取掉部分模板,不需要在現(xiàn)場做大的拼裝或焊接。

(4)、與爬模相對比,頂模系統(tǒng)無爬升導(dǎo)軌,模板和腳手架直接吊掛在鋼平臺上,可方便實現(xiàn)墻體變截面的處理,適應(yīng)超高層墻體截面多變的施工要求。

(5)、精密的液壓控制系統(tǒng)、電腦控制系統(tǒng),使頂模系統(tǒng)實現(xiàn)了多油缸的同步頂升,具有較大的安全保障。

(6)、施工速度快,每次頂升作業(yè)用時僅為2~3個小時,模板掛架標準化,隨系統(tǒng)整體頂升,機械化程度高等特點,可創(chuàng)造2-3天/層的施工速度(主要視工程量大小而進度有所不同)。

(7)、頂模系統(tǒng)鋼平臺整體鋼度大,承載力大,平臺承載力達10kN/㎡,測量控制點可直接投測到鋼平臺上,施工測量方便。

(8)、大型布料機可直接安放在頂模鋼平臺上,材料可大噸位(由鋼筋吊裝點及塔吊吊運力而確定)直接吊運放置到鋼平臺上,頂模系統(tǒng)可方便施工,提高效率,減少塔吊吊次,是爬模等其他類似系統(tǒng)所無法比擬的。

4 頂模系統(tǒng)質(zhì)量控制

(1)裝拆模板,必須有穩(wěn)固的登高設(shè)備。高度超過2m時,必須搭設(shè)腳手架。安裝梁模板及梁、柱接頭模板的支撐架或操作平臺必須支搭牢固。

(2)模板的預(yù)留孔洞、電梯井口等處,應(yīng)加設(shè)防護網(wǎng),防止人員或物體墜落。

(3)在腳手架或操作臺上堆放模板時,應(yīng)按規(guī)定碼放平穩(wěn),防止脫落并不得超載。操作工具及模板連接件要隨手放入工具袋內(nèi),嚴禁放在腳手架或操作臺上。

(4)支模必須按照工序進行,模板沒有固定前,不得進行下道工序。禁止利用拉桿、支撐上下攀登。

(5)澆筑混凝土時,應(yīng)設(shè)專人看護模板,如發(fā)現(xiàn)模板傾斜、位移、局部鼓脹時,應(yīng)及時采取緊固措施。

(6)頂板拆模時,應(yīng)逐塊拆卸。拆下的模板,嚴禁向下拋擲。如有間歇,應(yīng)將已拆下的模板的配件及時運走,防止墜落傷人。

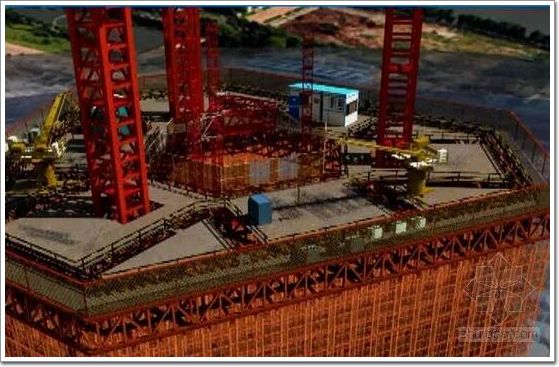

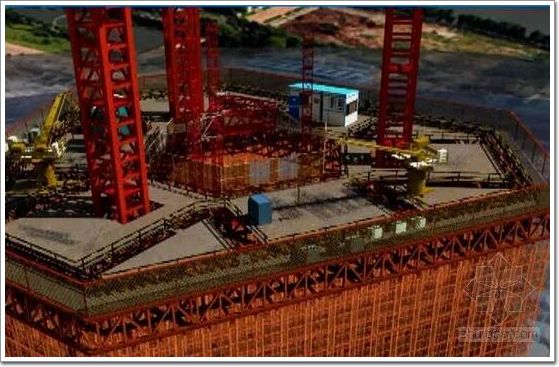

5 頂模系統(tǒng)工程實施實例

頂模整體效果

平臺安裝

支撐油缸伸出

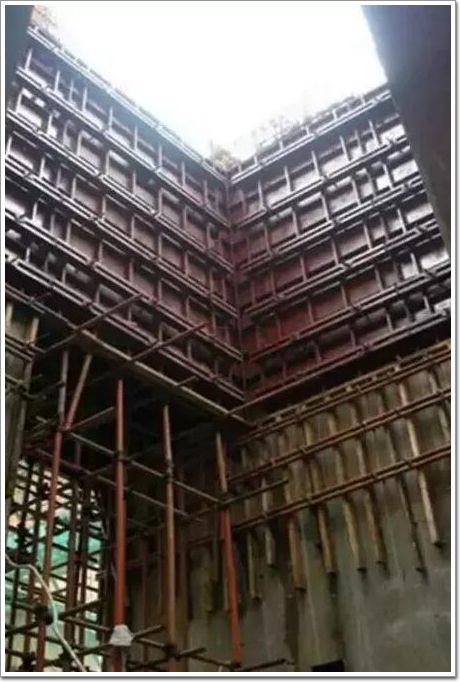

大鋼模板安裝

支撐鋼柱安裝