本篇文章內容由[中國幕墻網www.gdjiasi.com]編輯部整理發布:

硅酮密封膠(詞條“硅酮密封膠”由行業大百科提供)是以線性聚有機硅氧烷為基礎聚合物(詞條“聚合物”由行業大百科提供),通過添加補強粉體、偶聯劑、交聯劑、催化劑等各助劑混合后,與空氣中的濕氣接觸后,在室溫下交聯固化成彈性體(詞條“彈性體”由行業大百科提供)。由于其基本構架由Si-O-Si組成,鍵能大于紫外輻射(詞條“輻射”由行業大百科提供)能量,因此具有優異的耐老化性及耐高低溫性能,廣泛運用于建筑幕墻領域的密封粘接(詞條“粘接”由行業大百科提供)。

目前建筑硅酮密封膠分為單組份和雙組份,單組份硅酮密封膠是通過與環境中的濕氣接觸,由表及里逐步交聯固化,因此存在表里固化程度不一致,反應速度慢、深層固化不完全等問題;雙組份硅酮密封膠由于A組分含水,可以實現表里同步固化,克服了上述單組份硅酮密封膠存在的問題,A組分中水分含量高低對雙組份硅酮密封膠的施工性能及力學性能(詞條“力學性能”由行業大百科提供)會有一定的影響。本文研究了水分含量對雙組份硅酮密封膠的影響。

01、水分含量對A組分擠出性及外觀影響

對不同水分含量的A組分進行擠出性測試,其性能數據如表1所示。

表1 水分含量對A組分擠出性及外觀影響

|

實驗編號 |

水分含量/ppm |

擠出性/(g/min) |

流淌性 |

|

A-1 |

485 |

77 |

流淌 |

|

A-2 |

1090 |

78 |

流淌 |

|

A-3 |

1511 |

77 |

流淌 |

|

A-4 |

1948 |

72 |

流淌 |

|

A-5 |

2560 |

58 |

流淌 |

|

A-6 |

2910 |

25 |

觸變 |

|

A-7 |

4060 |

16 |

觸變 |

|

A-8 |

4860 |

15 |

觸變 |

建筑密封膠在施工過程中,良好的擠出性往往能夠給施工人員帶來滿意的體驗感,從表1可知,隨著水分含量增加,擠出性呈現平緩下降、急速下降、再至平緩現象,外觀由流淌轉變成具有觸變性,主要原因是水分子與改性粉體間相互作用產生氫鍵所致,而A組分具有流淌性有利于排出裹挾的氣泡,因此水分含量≤2500 ppm具有良好的實用價值。

02、水分含量對雙組分硅酮密封膠固化速率的影響

l 拉斷時間表征

圖1 水分含量對雙組分硅酮密封膠拉斷時間的影響

拉斷時間是衡量雙組分硅酮密封膠內部初步形成交聯網絡結構的宏觀體現,間接反映出分子間的反應速率,從圖1可知,隨著水含量逐漸提高,拉斷時間呈現急速下降后逐漸平緩,這是因為水是體系中不可或缺的組分,水分的增加,促進了交聯劑的水解,增加了硅羥基之間碰撞的機率,縮短了交聯固化時間;但是當水分含量<1000 ppm時,出現了表里反應程度不一致的現象,不能采用拉斷時間來衡量。

硫化儀表征

為進一步表征水對雙組份硅酮密封膠固化速率的影響,通過硫化儀測量反應時間與扭矩之間的關系,實驗結果如圖2。

圖2 水分含量對雙組分硅酮密封膠固化程度的影響

從圖2可知,隨著固化時間的增加,扭矩逐漸增加,表明隨著固化時間的延長,膠體的交聯固化程度越來越深。對比4#、7#兩個樣品,在48 min時出現了交點,48 min前7#樣品交聯程度先優于4#樣品,48 min后4#樣品反應速率優于7#樣品,原因可能是水分含量過高,水解產生的小分子物質阻礙了交聯反應,同時部分催化劑也因水分含量過高發生了水解失效,因此體系中的水分含量需要控制在合適的區間。

03、水分含量對雙組分硅酮密封膠力學性能的影響

對硬度的影響

將樣品制備成長*寬*高=10*5*2 cm大小的測試片,每隔一段時間,測量中間位置的硬度,實驗結果如圖3。

圖3 水含量對不同養護時間雙組分硅酮密封膠硬度的影響

從圖3可知,當體系中水分量<4000 ppm時,雙組分硅酮密封膠硬度隨養護時間延長逐漸增大;當水分含量≥4000 ppm時,雙組分硅酮密封膠硬度隨養護時間延長先增大后降低再增大,其原因在于含水量過多,交聯劑的水解速度加快,釋放出醇類小分子物質,不能及時排放出去,增塑在體系中,減緩了進一步交聯,當醇類物質緩慢釋放后,交聯程度進一步加大。

對拉伸強度及100 %模量的影響

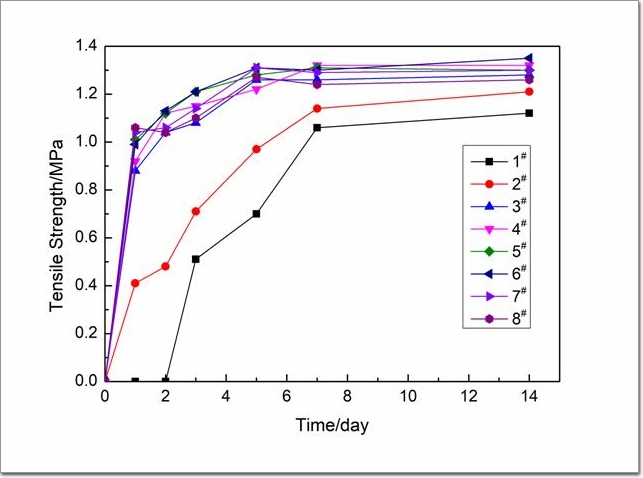

對比不同養護時間雙組分硅酮密封膠的力學性能如圖4所示。

圖4 水分含量對雙組分硅酮密封膠拉伸強度的影響

從圖4可知,當水分含量>1000 ppm時,養護5天后強度傾向于平緩,養護14天后拉伸強度無明顯差距;當水分含量≤1000 ppm時,隨著養護時間的延長,拉伸強度不斷增大,表明反應還在進行。

為了進一步直觀的表明水分含量對力學性能的影響,對不同時間段100 %模量進行測試,實驗結果如表2。

表2 水分含量對雙組分硅酮密封膠100 %模量的影響

|

樣品編號 |

養護不同時間的100 %模量/MPa |

E1/E14 |

|

E1 |

E2 |

E3 |

E5 |

E7 |

E14 |

|

1# |

/ |

/ |

0.21 |

0.48 |

0.50 |

0.59 |

0% |

|

2# |

0.38 |

0.44 |

0.65 |

0.71 |

0.75 |

0.76 |

50% |

|

3# |

0.64 |

0.70 |

0.76 |

0.81 |

0.82 |

0.80 |

80% |

|

4# |

0.68 |

0.74 |

0.80 |

0.83 |

0.83 |

0.83 |

82% |

|

5# |

0.71 |

0.74 |

0.81 |

0.85 |

0.83 |

0.82 |

87% |

|

6# |

0.72 |

0.80 |

0.85 |

0.90 |

0.91 |

0.91 |

78% |

|

7# |

0.71 |

0.73 |

0.80 |

0.91 |

0.90 |

0.88 |

81% |

|

8# |

0.60 |

0.64 |

0.70 |

0.83 |

0.83 |

0.82 |

73% |

從表2可知,隨著養護時間的延長,模量呈現快速增長后平緩,與圖4表現一致;同時可以得知,養護相同時間,隨著水分含量的提升,模量先增大后降低,其原因可能有二,一是,當水分含量過高時,交聯劑水解釋放出大量醇類物質及水分降低了體系的反應活性;二是,反應水分含量過高,體系中的偶聯劑傾向于自聚,降低了交聯密度。

根據實際應用情況,對于組裝大部件進行密封粘接性時,雙組分硅酮密封膠在施膠一天后進行搬運等操作,這需要密封膠養護一天后具有一定的交聯,來抵抗外力對密封膠的破壞。從表2可以看出,當水分含量≥1000 ppm時,養護一天模量占比大于50 %,能夠達到較好的固化程度,因此養護一天后的模量占比(E1/E14)能有效表達出該配方中水分含量是否合適。

因此,適當的水分含量能夠使產品具有良好施工性能,同時也能加快前期反應速率,提高生產效率,但水分含量在一定范圍內的差異對產品最終的力學性能無明顯影響。

總體而言,密封膠的施工需要合適的環境條件,在極端潮濕或干燥的區域,需要施工人員多加觀察,使用正確的施工手法。BAIYUN,作為中國硅酮密封膠行業領軍企業,始終堅持為每一位客戶提供更好的粘接密封解決方案,為安全站崗,為美好賦能!