本篇文章內(nèi)容由[中國幕墻網(wǎng)]編輯部整理發(fā)布:

密封膠大都屬于合成膠粘劑(詞條“合成膠粘劑”由行業(yè)大百科提供),其主體是聚合物(詞條“聚合物”由行業(yè)大百科提供),其性質(zhì)可分為三類:本體性質(zhì)、工藝性質(zhì)和使用性質(zhì)(產(chǎn)品性能)。使用性質(zhì)(產(chǎn)品性能)不言而喻主要是指密封膠在形成膠結(jié)過程中到形成膠結(jié)接頭的綜合性能,該性能取決于建筑接縫對密封膠的功能要求。無論對于建筑的外圍護還是建筑室內(nèi)裝飾裝修;無論是窗結(jié)構(gòu)還是其它形式的圍護和裝飾結(jié)構(gòu),都可以將它們看成是單元組成,那么每個單元之間便產(chǎn)生接縫,絕大多數(shù)需要建筑用密封膠來密封填充。建筑接縫的合理設(shè)計,對建筑密封膠的了解認(rèn)識,合理的選材和建筑密封的正確施工是保證建筑接縫密封的成功必不可少的全過程。在此整理了密封膠在實際使用中遇到的一些常見問題,為大家提供相應(yīng)的解決方案。

(一) 酸膠

1、酸性(詞條“酸性”由行業(yè)大百科提供)膠膠瓶在儲存一段時間后會長高.變形甚至?xí)霈F(xiàn)瓶身有油的情況,為什么?

這個問題有兩個方面的原因,即與膠漿和膠瓶都有關(guān)。

第一,膠漿的原因。 現(xiàn)在市場上的酸性膠,除少數(shù)高檔膠之外,其它酸性膠都不同程度的加入一定量填充劑以降低成本,而且膠漿的品級越低,填充劑的加入量就越多,而填充劑會與膠瓶發(fā)生反應(yīng),從而使膠瓶長高、變形及瓶身有油;如高檔膠可能使膠瓶6個月以后才有反應(yīng),比較低檔的膠有可能6個月后就有反應(yīng)。

第二,膠瓶的原因。 膠瓶本身材料的質(zhì)量也是造成長高的原因,瓶身所用原材料也有好有壞,所用原材料好,則膠瓶變化的趨勢就比較緩慢。如質(zhì)量好的膠瓶,裝入高檔膠可以儲存7-8個月仍無反應(yīng);反之,使用質(zhì)量差的膠瓶,即使裝比較好的膠也可能在2-3個月就變形。

2.為什么從膠瓶底蓋處看膠會發(fā)現(xiàn)較稠或有干膠等情形?

這主要是在包裝過程中產(chǎn)生的。因為從裝膠至壓好蓋需要一定的時間,雖然時間短,但也使膠漿與空氣有接觸。如果密封膠從底部固化很多,則屬底蓋與瓶密封不緊造成的,是包裝材料的質(zhì)量控制問題。

3.酸膠擠出過程中會斷流或有小氣泡,為什么?

出現(xiàn)這種情況主要是由以下兩個原因形成的。

一是儲存溫度過低造成的:如果是酸膠(特別是低檔膠)儲存在較低的溫度下就會形成很多的氣泡。原因可能是經(jīng)過低溫儲存后,液體原料因冷縮體積產(chǎn)生變化形成較多的氣泡,所以建議儲存溫度不要低于0℃。

二是罐裝過程中形成:在正常罐裝中,支裝膠尾部很多時候都會有少量的小氣泡,在現(xiàn)在的操作方式中這是很難避免的,而且對使用也不會造成實質(zhì)性的影響:若出現(xiàn)氣泡較多或斷流(大氣泡)的情況,則是操作不當(dāng)造成的,是必須改進而且應(yīng)該極力避免的。不過這種情況也有出現(xiàn)的概率問題,若較少或偶爾有此種現(xiàn)象,應(yīng)該看作是偶然事件。操作中應(yīng)該盡量避免出現(xiàn)大的氣泡。

4.為什么酸性膠固化后表面會起皺?

這主要是在兩種基材(詞條“基材”由行業(yè)大百科提供)表面施膠時膠層太薄引起的,由于不同材料熱脹冷縮率的不同,導(dǎo)致在溫差較大,未完全固化的膠漿會變形、起皺。

解決辦法:將膠層涂厚,一般施工時膠層厚度一般約1mm,建議將厚度增加至(1.5-2)mm。

5.為什么有的酸膠固化后會使鋁材變色?

酸膠固化時會釋放出醋酸,對金屬材料有腐蝕(詞條“腐蝕”由行業(yè)大百科提供)性,之所以能在鋁材上使用,是因為鋁材表面鍍有一層氧化膜或涂層,有一層涂層進行保護。所以一般來說使鋁材變色不是膠的問題,這里涉及到較多的應(yīng)該是施工操作和鋁材本身質(zhì)量的問題。鋁材質(zhì)量主要是指鍍膜(詞條“鍍膜”由行業(yè)大百科提供)鋁材所鍍膜層不合格如附著力(詞條“附著力”由行業(yè)大百科提供)不好、膜層太薄等等都會影響其施膠后變色;施工不當(dāng)也會造成變色。如果施膠后,鋁材放在通風(fēng)不暢的環(huán)境中,導(dǎo)致玻璃膠固化所釋放的醋酸不能及時散去,局部濃度過高,時間長了腐蝕鋁材使之變色。

6.固化后膠條會變白或發(fā)黃,為什么?

變黃:更多情況下,膠條變黃是由其它與玻璃膠接觸材料的影響造成的,出現(xiàn)最多的是將玻璃膠打在某些黑色橡膠條(嵌在玻璃和鋁材之間密封的)上,由于有些膠條質(zhì)量較差,與玻璃膠接觸使之變黃,即使是進口膠也不例外。一般情況下橡膠條使玻璃膠變色,分析原因可能是橡膠條內(nèi)所用材料,具體是填料與酸膠起反應(yīng)使透明膠變色;也不排除橡膠條內(nèi)添加了可析出或揮發(fā)的物質(zhì),污染玻璃膠條。 變白:玻璃膠變白主要是密封膠中填料加的太多;如果偶爾出現(xiàn)變白的情況,很多時候出現(xiàn)在膠層打的太薄的一些工程上,所以建議施膠時適當(dāng)增加玻璃膠的厚度(1.5-3mm),以避免類似情況發(fā)生。

7.為什么將玻璃膠打在紙上會出現(xiàn)有的粘紙,有的不粘紙的情況?

玻璃膠不是用來粘紙的,所以粘紙和不粘紙都不會影響實際使用;但粘不粘紙與紙質(zhì)及玻璃膠一些特性有關(guān),首先紙張的材料、質(zhì)地不同對粘紙影響很大,如紙質(zhì)纖維較疏松,則玻璃膠容易潤濕紙張,從而粘紙;其次玻璃膠也有影響,初步分析與固化速度有一定關(guān)系,如低檔膠固化慢,容易粘紙。

8.為什么已固化的透明酸膠膠條拉伸后變白?

因為很多酸膠中加入固體填料,以增加強度,拉伸后固體填料表現(xiàn)出白色,所以看起來發(fā)白;這種情況多出現(xiàn)在國產(chǎn)膠中,由于成本的限制使用的固體填料與進口膠有一定的差別,但對玻璃膠的性能及實際使用并沒有影響。

9.為什么玻璃膠深層固化慢?

深層固化與使用環(huán)境有很大關(guān)系,一般情況下,在溫度低,濕度大的環(huán)境中玻璃膠固化較慢;另外在通風(fēng)不暢的環(huán)境中固化也慢;再有不同檔次的玻璃膠其固化速度差別較大,特別是國產(chǎn)膠,低檔膠固化速度比高檔膠有明顯的區(qū)別,在環(huán)境溫度低時這種差別尤其明顯,所以建議國產(chǎn)低檔膠盡量不要在規(guī)定的下限溫度(5℃)附近使用。

10.為什么玻璃膠固化后會收縮?

所有密封膠在固化后都會收縮,但高檔膠與低檔膠在收縮率上差別很大。比如:高檔膠固化后只收縮5%,低檔膠則可能收縮在30%或以上,這是因為低檔膠加入填充劑,而填充劑在空氣中會慢慢揮發(fā),所以填充劑越多收縮率越大。

11.瓶口有少量油分離?

這是長期儲存的正常現(xiàn)象,一般儲存在3個月以上,但實踐出現(xiàn)這種情況的概率不是很高,因為玻璃膠油分離是在長時間的靜置情況下才會發(fā)生的,而支裝膠由于銷售經(jīng)常處于運動之中,比如運輸、裝卸、整理倉庫等,相當(dāng)于不斷的進行攪拌,所以較多時間不會出現(xiàn)分層現(xiàn)象。出現(xiàn)少量油分離的原因是:產(chǎn)品由液體原料和固體原料共同組成,由于各自比重不同,在長期靜置的情況下才會有下沉的現(xiàn)象,但因這一過程很緩慢,所以不影響使用及產(chǎn)品性能,進口膠也存在此種現(xiàn)象。

12.大桶膠比進口酸膠酸味大?

這里體現(xiàn)差異的主要是低檔膠,因為國產(chǎn)低檔膠基本用料由于成本所限,導(dǎo)致儲存期較短。為了改善儲存期,需加多種助劑,味道大,但釋放的主要為醋酸,對人身無害。

13.為什么有的玻璃膠表干太快,無修整時間?

這是與施工溫度及操作有關(guān)。建議施工時避開高溫天氣,增加修邊次數(shù),如果原來打完2米長的校縫才修邊,可以改為打完1米長的膠縫后即修邊,這樣可以減少由于表干太快而帶來的不利影響。

14.膠條打在紙上有滲油現(xiàn)象,為什么?

首先不同紙張因其質(zhì)地、材料等因素影響,如有的紙質(zhì)纖維較疏松,因此低檔膠中加入的填充劑會滲入毛孔中,產(chǎn)生滲油現(xiàn)象;但經(jīng)過實驗觀察,這種情況在實際使用中并不會出現(xiàn),即在鋁材和玻璃上,不會有滲油現(xiàn)象,而且也不會影響粘接性、強度等性能。

15.級別高的膠(包括進口膠)更加不粘鋁材,為什么?

由于其固化速度過快,導(dǎo)致膠漿沒有完全浸潤鋁材表面,即無法滲入基材表面微孔中而不粘。這一現(xiàn)象并不影響玻璃膠的正常使用。高檔玻璃膠主要有兩個,一是大玻璃幕墻或點式幕墻,玻璃膠用于這里時只接觸玻璃,不與其它材料接觸,所以不粘鋁材也沒有關(guān)系;二是用于玻璃鋁合金門窗填縫,玻璃膠填在玻璃與鋁合金之間的接縫,雖然玻璃膠與鋁合金粘結(jié)力不好,但由于對玻璃粘接良好,不會脫落(詞條“脫落”由行業(yè)大百科提供),作為填縫密封使用又不要承受負(fù)荷(即不要受力),所以只要能粘附在鋁合金上就能起到密封作用。

16.酸膠內(nèi)有結(jié)晶?

這一現(xiàn)象只偶爾出現(xiàn)過,主要是儲存溫度過低造成的,因為酸膠體系中加入的助劑有許多冰點較高,雖然助劑已融入膠漿中,但在長時間低溫下仍會重新變成晶體而析出,所以儲存溫度避免過低。

17.酸膠變紅?

這一現(xiàn)象只偶爾出現(xiàn)過,主要是原材料不穩(wěn)定造成的,所以必須控制好原材料的檢驗。

(二)中性膠

1.起泡原因分析

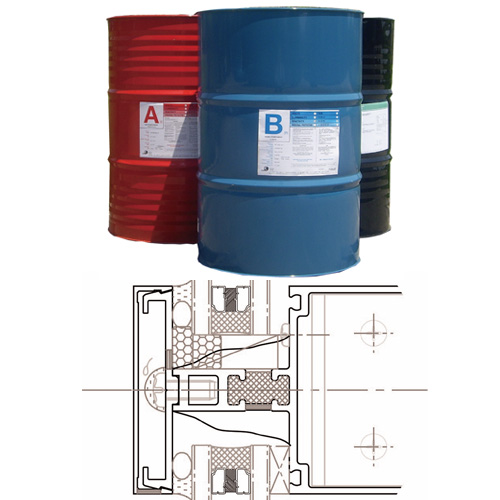

硅酮耐候密封膠在施工中起泡的原因是多方面的,是比較復(fù)雜,很難用一種方法,一種結(jié)果來判定起泡的原因。硅酮結(jié)構(gòu)密封膠一般都在工廠完成注膠工作,工廠里環(huán)境及作業(yè)條件都比較好,容易滿足硅酮結(jié)構(gòu)密封膠固化時需要的外部條件。硅酮耐候密封膠一般都在工地完成完成注膠工作,工地環(huán)境及作業(yè)條件較差,硅酮耐候膠在固化過程中所需要的外部條件不容易滿足。氣候、環(huán)境、作業(yè)條件等這些非人為能改變的原因?qū)柰?a target='_blank' style='font-size:1em; border-bottom:1px dotted blue;'>耐候膠固化質(zhì)量的影響是很大的。所以硅酮耐候膠使用的環(huán)境及作業(yè)條件的局限性,決定了起泡的主要原因 。下面就一些具體的情況作一些分析。

(1) 注膠時裹進了空氣。

硅酮耐候膠一般都在工地完成完成注膠工作,作業(yè)條件差。工人站在腳手架上面注膠,注膠的均勻性不易掌握,膠縫里面容易裹進空氣。施膠后膠縫表面刮壓,修整光潔,膠縫里面的墊桿一般都選用閉孔的聚乙烯泡沫棒,裹進膠縫里面的空氣不易溢出去,膠縫修整空氣壓縮后,會產(chǎn)生向外的隆張力,耐候膠縫一般都比較寬,厚度較小,提供高位移能力的耐候膠,硬度都較低,膠未固化前很軟。壓縮空氣的隆張力把膠縫慢慢撐起泡。這種現(xiàn)象在能提供±25%以上膠縫位移能力的耐候膠的應(yīng)用上,更容易發(fā)生。相反有些允許位移能力較低的耐候膠,硬度較高,膠未固化前比較稠。裹進膠縫里面壓縮空氣的隆張力不易把膠撐起泡。所以,愈是能提供高位移能力的耐候膠,注膠時,更要注意注膠的均勻性。豎膠縫一般注膠可采用從下向上施膠,可克服一些起泡現(xiàn)象。更重要是工作操作者的熟練性和責(zé)任心。

(2) 注膠時接口潮濕。

在室外作業(yè),經(jīng)常遇到降雨,特別是南方的夏季,幾乎天天要下雨,如果降雨后,接口里面潮濕未干就直接注膠,等太陽照射粘接基材及膠縫時接口里面的溫度升高,膠縫里面的潮氣蒸發(fā),會把未固化的、比較軟的膠縫隆起泡,有時聚乙烯泡沫墊桿潮濕也會引起膠縫起泡。所以施工時不可一味求進度,等到接口內(nèi)干燥后,再注膠,可避免上述情況。

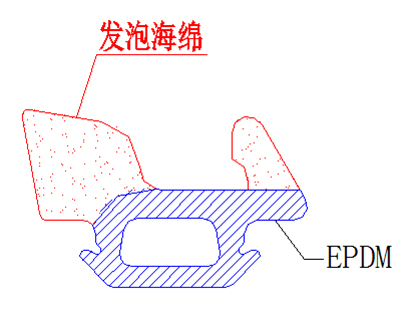

(3) 泡沫棒放氣

膠縫里面的墊桿一般都選用閉孔型高發(fā)泡(詞條“發(fā)泡”由行業(yè)大百科提供)的聚乙烯泡沫棒,在放置時由于不當(dāng)擠壓,造成內(nèi)部氣囊破裂,釋放出空氣,剛注完膠時會出現(xiàn)有氣泡隆起或是有鼓起的外觀,對這種情況的解決方法,一是將泡沫棒切割開,切割面向內(nèi)側(cè),二是采用開孔型泡沫棒或采用已發(fā)泡的乙烯泡沫棒,以克服上述情況。另外一種情況,醇型耐候膠在固化時會釋放出甲醇,甲醇與有些泡沫棒起反應(yīng)。遇到這樣的情況,通過換泡沫棒或酮肟型的密封膠,便解決了問題。

(4) 膠未固化時太陽暴曬。

硅酮膠在未固化前是不能在太陽下暴曬的,特別是剛注完膠就讓太陽暴曬,會引起膠縫內(nèi)部出現(xiàn)蜂窩狀氣泡,從而引起膠縫外部隆起,這種情況在醇型硅酮膠使用時會更明顯一些。在炎熱的夏季施工,這種情況不易克服。采用注膠時避開太陽暴曬,會克服一些起泡現(xiàn)象。具體作法:上午在建筑物的西側(cè)或北側(cè)注膠,下午在建筑物的東側(cè)或南側(cè)注膠。注膠后,膠經(jīng)過一段時間的固化,表層已結(jié)皮,太陽再暴曬時,有了一定的抵抗能力,便可克服一些起泡現(xiàn)象。

(5)基材表面溫度(詞條“表面溫度”由行業(yè)大百科提供)過高。

硅酮膠固化時,所粘接材料的溫度不能超過50℃,這個結(jié)論已被大多硅酮膠生產(chǎn)商認(rèn)可。在基材表面溫度超過50℃時注膠,就會引起膠縫起泡,在金屬板幕墻的耐候嵌縫時,會遇到上述情況。在炎熱的升秒斤 ,當(dāng)太陽暴曬金屬板時,特別是鋁板表面溫度會達(dá)到80℃,此時注膠極易引起膠縫起泡。所以應(yīng)選擇后半下午或陰天時,以改善上述情況。

(6)晝夜溫差大,接口熱脹冷縮較大。

這種情況在鋁板幕墻注膠時,較容易出現(xiàn)。鋁板是線脹系數(shù)較大的材料,在我國北方地區(qū)的春天或秋天晝夜溫差較大,而且太陽在中午直射鋁板時,鋁板表面溫度可高達(dá)60℃-70℃,晚上溫度降至10℃左右,大的鋁板塊,熱脹冷縮也較大,接口位移較大,耐候膠嵌縫后,接口的實際位移是由膠縫來承受的,在固化過程中,過大的、反復(fù)的伸縮位移會引起膠縫起泡,所以在注膠時避開中午太陽直射最強時,以改善一些上述起泡情況。

(7) 北方地區(qū)春天氣候干燥

硅酮密封膠要借助空氣中的潮氣,經(jīng)化學(xué)反應(yīng)成彈性密封材料。空氣中濕度的大小和固化速度的關(guān)系很密切。我國北方地區(qū)春天氣候干燥,硅酮密封膠注膠后,固化時間很長,未固化前的硅酮密封膠,極易受到外部環(huán)境的影響,為各種起泡現(xiàn)象提供了機會。

2.為什么密封膠深層固化慢?

首先施膠的客觀條件對深層固化速度有著較大的影響。如施工環(huán)境、溫度、濕度對固化速度都有比較大的影響。溫度過低,濕度過大都會使深層固化明顯變慢。另外還有施工現(xiàn)場的通風(fēng)情況,若空氣流通不暢也會影響深層固化,另外膠縫的設(shè)計也對深層固化有很大的影響。當(dāng)膠縫寬深比不恰當(dāng)或深度太深時,深層固化會較慢;一般情況下深層固化稍慢,在沒有質(zhì)量問題存在下(如起泡、內(nèi)部不能固化等)對實際工程使用并不影響,國家標(biāo)準(zhǔn)規(guī)定的試件養(yǎng)護期為21天,而檢測試件與實際工程中施膠厚度相當(dāng),也就是說國家標(biāo)準(zhǔn)認(rèn)定的完全固化時間需21天,而我們反應(yīng)的固化慢遠(yuǎn)不到21天(一般超過5-7天即反映為慢干);另外我們認(rèn)為,密封膠固化太快對長期使用并不是太好,因為固化太快不利于釋放固化過程中溫度所引起的應(yīng)力,存在隱患。如混凝土固化時間就有限制,若太快,就會導(dǎo)致應(yīng)力集中而開裂。

3.為什么密封膠固化后開裂?

真正的膠條固化后中間開裂所見極少,由于個例太少,對一些客觀情況也不是很清楚,所以無法準(zhǔn)確判斷產(chǎn)生的原因。這里說的開裂主要是指對基材粘接性不好造成的基材一側(cè)脫膠現(xiàn)象,也叫開裂。

出現(xiàn)這種原因主要有如下幾點原因(劣質(zhì)膠除外):

一、是相容性沒做好或根本沒有做相容性試驗,即膠漿與基材不相容導(dǎo)致開裂。

二、是施工存在原因,基材表面沒有清潔或施工不當(dāng),如溶劑未干就施工或清潔后時間太長又被污染等。

密封膠固化后開裂大部分原因是因為施工不當(dāng)造成的。

4.固化后膠條表面起皺、不平整,為什么?

這種情況在豎縫施膠時出現(xiàn)的比較多,由此分析原因應(yīng)該是施膠初期,膠漿對基材表面潤濕速度較慢,即初期粘接力差,導(dǎo)致密封膠由于本身自重而下垂形成起皺、不平整的現(xiàn)象;建議施工時在施工允許范圍內(nèi)盡量延長修整時間,同時改變修整操作,使用刮刀從膠縫下端向上修邊;修邊時還需注意不要過度擠壓,否則容易引起襯墊泡沫棒變形,之后泡沫棒會逐漸恢復(fù),導(dǎo)致密封膠整體鼓起。

5.瓷白密封膠為什么會有變黃、變紅的現(xiàn)象?

醇型膠偶爾會出現(xiàn)這種情況,分析原因可能是加入的助劑質(zhì)量不穩(wěn)定造成的,也有可能是與固化后膠條相接觸的附件或其它材料污染造成的。

6.中性透明膠(酮肟型)固化后為什么也會變黃甚至變紅?

酮肟透明膠(包括淺色膠)在固化約二十天后都會有不同程度的變黃,且隨著時間的增加,變黃會有加劇的趨勢,這里酮肟透明膠變黃不是個別廠家存在的問題,而是一個產(chǎn)品的全行業(yè)存在的問題,包括國外的廠家。經(jīng)過分析,可能是因為加入帶有氨基基團的偶聯(lián)劑(詞條“偶聯(lián)劑”由行業(yè)大百科提供)的緣故。

雖然變黃是現(xiàn)在產(chǎn)品固有的缺陷,但固化環(huán)境對變黃有有著較大的影響,首先,酮肟型透明膠不能和酸膠及醇型膠和平共處,將它和另兩種膠打在一起不出三天,酮肟型透明膠就會嚴(yán)重變黃。另外將固化的酮肟型透明膠放在陰暗潮濕的角落也會促使它變黃,直至變紅。

7.為什么密封膠對一些建材(如鋁材、鋁塑板(詞條“鋁塑板”由行業(yè)大百科提供)、型鋼等)粘接性不好?

對此現(xiàn)象用兩句話說明“建筑材料的多樣性,密封膠的不穩(wěn)定性”。

首先說建筑材料的多樣性:現(xiàn)在市場上建筑材料品種繁多,比如鋁材,就有噴涂鋁材和陽極氧化鋁材。噴涂鋁材又分電泳、氟碳等多種涂層,表面性質(zhì)各不相同,因此需要通過實驗才知道粘接性的優(yōu)劣,而塑鋼型材一般原料為PVC(聚氯乙烯),同時也加入增塑劑和填料,但現(xiàn)在廠家眾多,所用材料不盡相同,因此也有很大的不確定性。

再說密封膠的不穩(wěn)定性:作為化工產(chǎn)品,很多影響質(zhì)量的因素?zé)o法直接觀察到,因此我們建議施工前先要做相容性試驗。

8.為什么耐候膠有時表干太快,致使修整時間不足?

耐候膠的表干時間在30-40分鐘,對于正常的施工來說并不算短,但在施工環(huán)境改變較大(如氣溫較高)時表干會變快,因此就會出現(xiàn)修整不及的情況,同樣在氣溫降低時,表干又會延長,所以若顧及氣溫高時的表干時間適中,則在環(huán)境溫度降低時表干會很長,從而會使消粘時間更久,從而影響到工程驗收。所以要減少表干快的影響,則可通過適當(dāng)調(diào)整修邊次數(shù)加以改善。

9.為什么密封膠擠出后會發(fā)現(xiàn)有雜色線條等不均勻情況存在?

出現(xiàn)此類現(xiàn)象主要是生產(chǎn)或包裝過程中污染造成的,是生產(chǎn)質(zhì)量控制問題。

10.為什么有時在密封膠膠瓶底蓋附近發(fā)現(xiàn)少量脆硬的固體?

這是現(xiàn)在產(chǎn)品基本存在的一個現(xiàn)象。形成的原因是由于底蓋與瓶身密封不是很緊密,導(dǎo)致附近有少量膠固化,而膠固化時與塑料接觸就會形成又脆又硬的固體,這個現(xiàn)象與其他材料接觸并不會發(fā)生,而且也不會出現(xiàn)任何質(zhì)量問題。

11.為什么密封膠內(nèi)會有顆粒?

密封膠內(nèi)若有大顆粒或較大的膠皮,則屬生產(chǎn)過程的控制問題,可以通過強化管理、加強控制來解決。

密封膠內(nèi)若有小顆粒,則需區(qū)別對待,主要有兩種情況:

一是粉的顆粒,因為所有膠內(nèi)都需加入補強填料,最常用的為碳酸鈣和白炭黑,都是固體物質(zhì),而固體與液體混合,由于固體粒子很小,表面能很容易形成聚集體,從而很難完全在液體中分散,形成一些小小的顆粒。判斷是粉的顆粒的依據(jù)就是將膠內(nèi)小顆粒挑出,用手碾壓后看是否還在,若不在則說明是粉的顆粒;實際使用中施膠時雖然可以看到有小顆粒,但膠本身有流平性,表面可以慢慢流平而覆蓋一些小顆粒,而且施膠時屬于超近觀察,若施工后稍遠(yuǎn)來看(大約一尺距離之外)很多顆粒根本難以發(fā)現(xiàn)。

當(dāng)顆粒用手碾壓后還在或變小則是結(jié)皮,生產(chǎn)中需要極力避免其發(fā)生,但也存在一個出現(xiàn)的概率問題。