本篇文章內容由[中國幕墻網www.gdjiasi.com]編輯部整理發布:

建筑硅酮結構密封膠施工過程的質量控制有四個試驗,分別是蝴蝶試驗、拉斷時間測試、工廠剝離粘接性試驗、割膠試驗。上期“白云在線”介紹了蝴蝶試驗和拉斷時間測試兩個試驗,本期“白云在線”為大家介紹工廠剝離粘接性試驗和割膠試驗。

一、工廠剝離粘接性試驗

試驗目的:針對不同的施工環境,不同批次的鋁材、玻璃(詞條“玻璃”由行業大百科提供)和結構密封膠等,需要隨批進行結構密封膠的工廠剝離粘接試驗,保證粘結穩定性。

試驗方法:

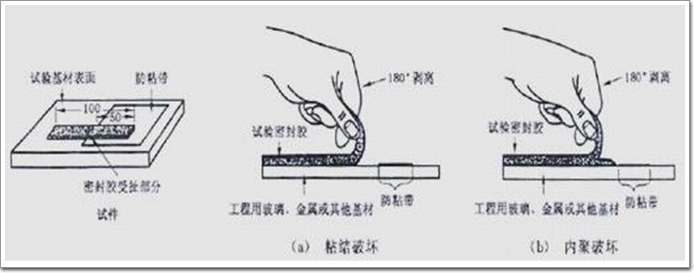

1. 試驗的條件必須與實際生產的條件一致。

2. 基材表面清洗,打底涂(如需要),在一端粘貼防粘膠帶。

3. 在基材表面打適量的密封膠,長度>100mm,寬>20mm,厚3-6mm,其中應至少50mm長密封膠覆蓋在防粘帶上。

4. 修整密封膠,確保密封膠與粘接表面完全貼合。

5. 在固化3-21天時(一般雙組分結構密封膠所需時間短,單組分結構密封膠所需時間長),每天以180°角用力拉扯密封膠進行割膠查看基材表面內聚破壞面積的情況,確認是否粘接良好,需要多長的養護時間。

6. 如果密封膠與基材剝離后基材表面(見下圖1 b)內聚破壞面積達到95%以上,則試驗合格。

7. 如果密封膠與基材粘接不合格(見下圖1 a),應立即停工,查找原因。

圖1 剝離粘接性測試示意圖

試驗意義:

工廠剝離粘接性試驗可以及時監控結構密封膠與基材是否出現粘接異常的情況。試驗中,如果發現粘接不良,應立即停止施工,查找原因。結構密封膠粘接不良會直接影響到幕墻安全。剝離粘接性試驗不合格的原因有:基材或者密封膠批次之間有差異、環境變化大、養護時間短等。我們需要及時解決結構密封膠粘接不良的問題,避免大面積施工后才發現問題,減少損失,保證幕墻的安全。

二、成品單元件割膠試驗

試驗目的:

檢查成品單元件的結構密封膠施工質量和粘結質量。

試驗方法:

1. 隨機抽取已養護好的單元件,取樣頻率一般情況下是:

第一次切割:前十片抽查1片(1/10);第二次切割:接下來40片抽查1片(2/50);第三次切割:再下來50片抽查1片(3/100);從第四次切割開始,以后每100片抽查1片。

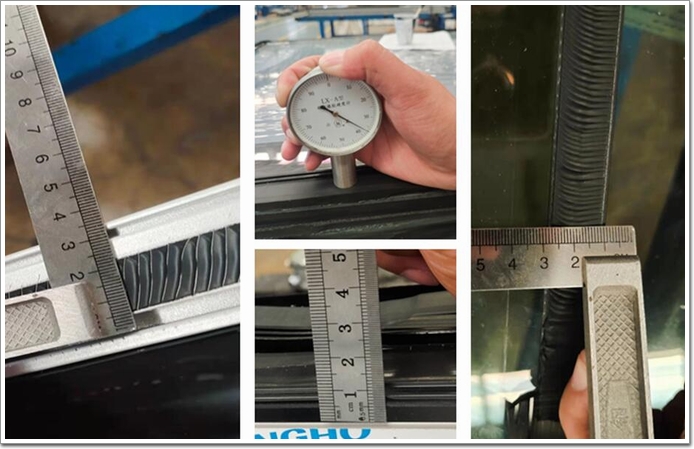

2. 用刀具分別貼著玻璃、鋁框粘結面切割,使結構密封膠部分留在玻璃、部分留在鋁框上。

3. 待玻璃和鋁框完全分開后,用尺子量取每個割開點的粘接寬度以及所用襯墊材料的厚度。

4. 確認結構密封膠粘接寬度和厚度、粘結寬度邊側與襯墊材料無粘結,確認膠體硬度、顏色,是否有氣泡和空穴。

5. 確認結構密封膠與基材的粘結情況:采用手拉剝離試驗方法,沿基材粘結面切割一小段結構密封膠后,以180℃角方向用力拉扯,看是否出現粘結破壞;如無明顯粘結破壞,可用刀具切割粘接面,并多次重復上述手拉剝離試驗過程。

6. 經檢查確認到結構密封膠寬度和厚度符合設計要求,與襯墊材料無粘接,硬度及顏色正常,無空穴和氣泡,與基材的內聚破壞面積達到85%以上(具體項目也可有更高要求),則判定單元件的結構密封膠施工質量是合格的(見圖2)。

7. 如果有未達到合格要求的指標,需要立即停止施工,查找原因。確認有問題,需要進行返工。

圖2 割膠試驗的主要檢查項目

試驗意義:

成品單元件割膠試驗是確認結構密封膠最終施工質量的試驗。成品單元件割膠試驗合格后,才能將單元件運送到工地現場安裝。

在割膠試驗中,常見問題有:結構密封膠寬度不合格、局部注膠不飽滿,有氣泡和空穴、內聚破壞面積未達到要求、膠體顏色偏淺、混合不均勻等。當遇見割膠試驗不合格的情況,需根據施工記錄進行相應追溯并加大抽檢頻次。

結合上期白云在線文章,建筑硅酮結構密封膠施工過程的四個質量試驗到此就全部介紹完了,希望大家都能了解到硅酮結構密封膠施工質量該如何控制,并在實際施工過程中,嚴格做好施工質量控制,以保證幕墻工程的質量和安全。