噴砂設(shè)備的選擇

1、一般而言,噴砂效果主要由零件材料及噴砂

磨料決定。根據(jù)零件材料的不同,噴砂磨料范圍可從效果強(qiáng)烈的

金屬磨料到效果柔和的

樹脂磨料,同時干噴砂與液體噴砂亦是重點(diǎn)考慮的因素。

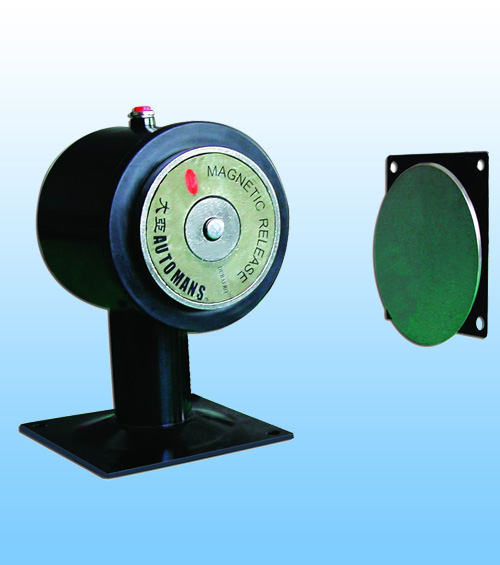

2、生產(chǎn)效率確定設(shè)備種類:

根據(jù)加工能力選擇自動化噴砂

生產(chǎn)線、半自動化噴砂設(shè)備、壓入式

噴砂機(jī)、吸入式噴砂機(jī)。

3、工件尺寸確定設(shè)備規(guī)格:

根據(jù)工件尺寸選擇機(jī)艙大小,以便有足夠的空間完成處理工作。

4、壓縮空氣要求:

根據(jù)設(shè)備規(guī)格確定

空壓機(jī)容量,并留20%余量,以保護(hù)空壓機(jī)使用壽命。

一、功能或用途

1.工件表面的清理

可用作對金屬的

銹蝕層、

熱處理件表面的殘鹽和

氧化層、

軋制件表面的氧化層、鍛造件表面的氧化層、

焊接件表面的氧化層、

鑄件表面的型砂及氧化層、機(jī)加件表面的殘留污物和微小毛刺、舊機(jī)件表面等進(jìn)行處理,以去除表面附著層,顯露

基體本色,表面清理質(zhì)量可達(dá)到Sa3級。

2.工件表面涂覆前的

預(yù)處理

可用作各種

電鍍工藝、

刷鍍工藝、

噴涂工藝和

粘接工藝的前處理工序,以獲得活性表面,提高鍍層、涂層和粘接件之間的

附著力。

3.改變工件的物理

機(jī)械性能

可以改變工件

表面應(yīng)力狀態(tài),改善配合偶件的潤滑條件,降低偶件運(yùn)動過程中的噪音。可使工件表面

硬化,提高零件的

耐磨性和抗疲勞

強(qiáng)度。

4.工件表面的光飾加工

可以改變工件

表面粗糙度Ra值。可以產(chǎn)生亞光或漫反射的工件表面,以達(dá)到光飾加工的目的。

二、主要參數(shù)

影響噴砂加工的主要參數(shù):磨料種類、磨料粒度、磨液濃度、噴射距離、噴射角度、噴射時間、壓縮空氣壓力等。

三、環(huán)保特點(diǎn)

1.極大地改善了粉塵對環(huán)境的污染和對工人健康的危害。

2.可直接安裝在生產(chǎn)線上,節(jié)省生產(chǎn)面積,有利工件周轉(zhuǎn)。

3.工作方法靈活,工藝參數(shù)可變,能適應(yīng)不同材質(zhì)和不同

精度零件的光飾加工要求。

4.在工作過程中磨料循環(huán)使用,消耗量些

5.主要零部件使用壽命長,且便于維修。

常用噴砂工藝參數(shù)

獲得表面結(jié)果的三要素:

壓縮空氣對噴射流的加速作用(噴砂壓力大小的調(diào)節(jié))P

磨料的類型(S)

噴槍的距離(H)、角度(θ)

1.壓力大小的調(diào)節(jié)對表面結(jié)果的影響

在S、H、θ三個量設(shè)定后,P值越大,噴射流的速度越高,噴砂效率亦越高,被加工件表面越粗糙,反之,表面由相對較光滑。

2.噴槍的距離、角度的變化對表面結(jié)果的影響

在P、S值設(shè)定后,此項(xiàng)為手工噴砂技術(shù)的關(guān)鍵,噴槍距工件一般為50-150mm,噴槍距工件越遠(yuǎn),噴射流的效率越低,工件表面亦越光滑。噴槍與工件的夾角越小,噴射流的效率亦越低,工件表面也越光滑。

3.磨料類型對表面結(jié)果的影響

磨料按顆粒狀態(tài)分為球形,菱形兩類,噴砂通常采用的金剛砂(白鋼玉、棕剛玉)為菱形磨料。

玻璃珠為球形磨料。在P、H、θ三值設(shè)定后,球形磨料噴砂得到的表面結(jié)果較光滑,菱形磨料得到的表面則相對較粗糙,而同一種磨料又有粗細(xì)之分,國內(nèi)按篩網(wǎng)數(shù)目劃分磨料的粗細(xì)度,一般稱為多少號,號數(shù)越高,顆粒度越小,在P、H、θ值設(shè)定后,同一種磨料噴砂號數(shù)越高,得到的表面結(jié)果越光滑。

與【】相關(guān)熱點(diǎn)資訊:

【了解更多 “” 相關(guān)信息請?jiān)L問

設(shè)備專區(qū) 】