鋁合金材料較軟,價格昂貴,容易

斷裂以及部分鋁合金產(chǎn)品還需后續(xù)加工,如拉絲﹑陽極處理等,在沖壓生產(chǎn)時特別容易產(chǎn)生頂傷﹑刮傷,在模具制造方面要特別注意以下幾點(diǎn):

1. 對于不影響工程數(shù)的情況下

沖孔盡量排在后面工程沖孔,甚至對于沖孔數(shù)量較多的產(chǎn)品可考慮多做一個工程也要將沖孔排在后面沖。

3. 折彎成型時,因鋁料在折彎時容易產(chǎn)生鋁屑,會造成點(diǎn)傷﹑壓痕,鋁原材需貼PE膜,在滾輪及

電鍍的情況下,成型塊以

拋光鍍硬鉻為佳。

4. 對于需陽極后加工的

沖壓件,如有壓平﹑推平工序180°,產(chǎn)品不可完全壓合,完全壓合會產(chǎn)生吐酸現(xiàn)象,需留0.2—0.3MM的縫,以便酸液順利及時流出,故在此工序上必須做限位塊并標(biāo)定模高于模具上。

5. 因鋁料較脆,容易

開裂,特別是在反折邊的情況下,故盡量不要做壓線,即使要做,也要將壓線做寬一點(diǎn),打淺一點(diǎn)。

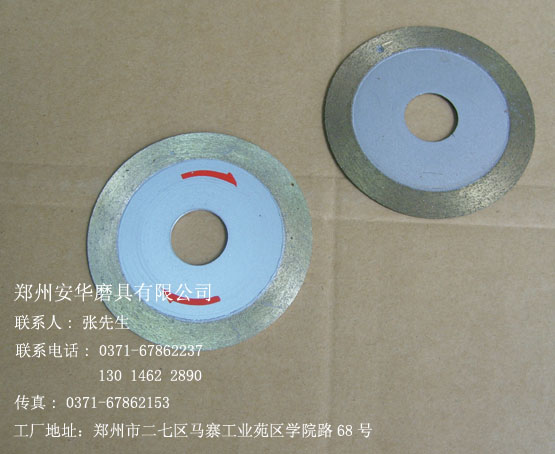

6. 所有鋁件刀口都要求用慢走絲線割,以防毛刺及落料不順現(xiàn)象,鋁件容易產(chǎn)生高溫,故沖子

硬度要求60°以上,至少用SKD11材質(zhì)以上,不可有D2等差質(zhì)沖子。

鋁料較軟,故在沖壓生產(chǎn)時極易產(chǎn)生頂傷﹑壓傷﹑刮傷﹑

變形,除了在模具上要做到要求時,在沖壓生產(chǎn)時還要做到以下幾點(diǎn):

1. 要想將鋁件沖壓做好,降低不良率,首先要做好5S,特別是清潔,含模具﹑

沖床臺面,流水線及

包裝材料必須做到無尖銳雜物,無臟物定期清晰整頓,模具上下都必須清理干凈,無雜物。

4.沖孔較多的產(chǎn)品需做到打一下清理模具表面一下,做到模具﹑產(chǎn)品永保干凈無雜物,減少頂傷,發(fā)現(xiàn)頂傷必須將模具頂傷問題點(diǎn)找出并解決才可繼續(xù)生產(chǎn)。