本篇文章內容由[中國幕墻網www.gdjiasi.com]編輯部整理發布:

摘要:裝配化是幕墻行業發展的必然趨勢,但構件式幕墻因為低成本的優勢仍有巨大的市場。將構件式幕墻進行裝配式改造,不僅保留了構件式幕墻經濟性好的特點,也繼承了單元式幕墻質量穩定、施工效率高的優勢。本文從構造設計、加工工藝、施工方法和施工機械幾個方面,展示構件式幕墻裝配化的一種施工技術路線。

關鍵詞:構件式幕墻,裝配化,一體化支座,區段施工法,移動式軌道吊機

1 引言

近年來,建筑工業化(詞條“建筑工業化”由行業大百科提供)成為新的發展方向,住建部也在“十四五”建筑業發展規劃中重點提到了要大力發展裝配式建筑,單元式幕墻的市場占比顯著提高。但對于建筑高度100米左右的建筑,應用單元式幕墻帶來的優勢并不明顯,因為施工吊裝(詞條“吊裝”由行業大百科提供)設施利用率偏低,措施成本較高。這就給構件式幕墻繼續使用帶來了穩定的市場空間,不過構件式幕墻存在的施工質量和效率等問題仍然無解,在當下建筑業下行的大環境中,其給建設方帶來的困擾顯得越發突出。

我們很早就開始關注“構件式幕墻單元化”的技術研究。早期主要是為了解決“石材線條”、“鋁板造型”等特殊構件施工難度和效率問題,后來發現構件式幕墻單元化過程不僅是結構層面的改進,還深刻影響其生產、施工組織方式,派生出新的施工方法及施工機械。如今,我們已從“構件式幕墻單元化”的1.0版本迭代到“構件式幕墻的裝配化施工技術”的2.0版本,并為客戶創造了價值。

2構件式幕墻的裝配化思路

“構件式幕墻單元化”的原理非常簡單,即在不改變構件式幕墻基本構造的前提下,通過定位、約束,將構件式幕墻的零件在地面拼裝成單元,然后整體安裝。在這種思路的指導下,各種線條、造型類特殊構件都可以很容易地“單元化”,如圖1的鋁板飄檐、圖2的鋁板造型。

在構件式幕墻單元化獲得成功后,我們開始把視野拓展到其加工工藝、施工方法以及施工機械等方向,并對這項技術進行了系統化整理,初步形成了構件式幕墻的裝配化思路:通過單元劃分,滿足現場拼裝和吊裝的要求;通過解決構件式幕墻在上墻前零件的定位和約束,使拼裝質量滿足安裝需求;通過采取輔助措施,確保拼裝單元在起吊和安裝過程能夠保持形位精度及承受安裝荷載;通過采取“區段施工”的方法降低對施工設施等條件的要求。

2.1 幕墻單元的劃分

“幕墻單元劃分”主要是指以合適的方式對幕墻進行單元劃分,滿足現場單元拼裝和吊裝的要求。就單元劃分原則來說,一般采用以下幾種方法:

以幕墻的造型元素劃分單元。這類幕墻通常是規律地分布著裝飾線條或造型元素,可以簡單地以線條或造型元素進行劃分,將整面幕墻劃分為合適的單元(如圖3)。在這種做法中,由于線條本身的構造與幕墻的構造相對獨立,所以單元化的工作就相對簡單。一般來說線條單元和幕墻單元可以維持各自的構造做法,自行形成獨立的單元。工作重點是解決一體化支座的設計問題,確保兩種不同的單元板塊能夠保持準確的空間位置,并且其連接方式需便于吊裝作業。

以復雜造型整體吊裝為原則劃分單元。這類應用場景主要是針對幕墻上復雜的造型元素,解決其現場拼裝復雜、施工難度大的問題。具體操作時,會把立面上難度大的工序放到地面實施,同時兼顧現場的吊裝條件,將一個復雜造型分解成數個可拼裝的單元。這一類單元化改造重點是分解單元的規模,在允許的范圍內盡可能減少拼接次數(圖4)。

以提高幕墻施工效率為原則劃分單元。這類應用場景通常為分格較為零碎、現場作業工作量較大的常規幕墻。這類幕墻在劃分單元時就非常靈活,可以采用“連續單元化”,即所有面板均歸納到各自單元中,但會導致單元拼接處幕墻龍骨需要采取“半單元附框構造”或類似單元幕墻的分體龍骨插接構造。還有一種做法是間隔單元化,即把一部分面板排除在單元外,與之相關的橫向龍骨也不納入單元,在其相鄰單元吊裝后再安裝間隔處的橫向龍骨和面板。

所謂“半單元附框構造”其實就是利用“附框單元”來解決相鄰兩個主單元之間空位的鑲嵌問題,兩個主單元之間空出一個分格,在主單元安裝到位后,“附框單元”再固定于左右兩個主單元的龍骨上(圖5)。由于“附框單元”只負責將面板材料集成在一起,其重量較輕安裝方便,當其固定到兩個主單元上后,便可利用主單元龍骨進行承載。這種做法非常適合窗扇與立柱平齊的幕墻構造,其單元化改造可輕松實現。除此之外,在分片整體吊裝的幕墻和吊頂系統中也有較廣泛的應用。

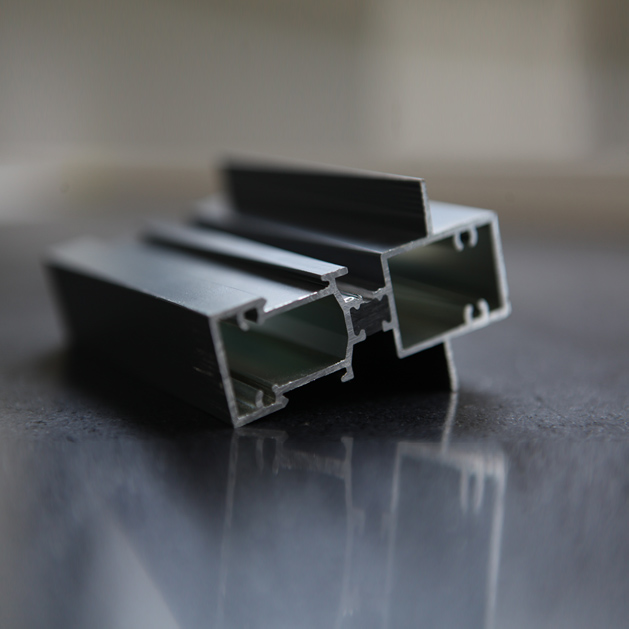

模仿單元式幕墻橫豎龍骨(詞條“豎龍骨”由行業大百科提供)插接的做法一般不建議采用,主要是這種做法會導致材料成本增加,并且一旦采用插接構造,將喪失板塊無次序自由安裝的優勢,對施工組織不利。但插接做法對于單元劃分來說自由度大,是一種簡單易行的單元化改造方案。這兩種方法均有優缺點,主要看項目需求。

2.2 裝配化改造的工藝措施

構件式幕墻裝配化首先面對的是加工組裝問題。由于裝配單元在工廠或現場地面完成,所以有機會使用各類輔助定位夾具來提高組裝精度和效率。尤其是對于較為復雜的造型,可使用專用的胎具將龍骨和面板一次性的準確定位,極大地提高了組裝精度和效率(圖6)。

涉及到單元體與主體結構有多個連接點且部分連接點被板塊遮蔽的情況,需要設置輔助的定位及導向構造,使吊裝單元在不可視部位的連接點能夠順利地連接到主體結構上。這一點非常重要,它是具有多分格的幕墻單元板塊能否順利吊裝的重點。

還有一個需要關注的問題是,不同于常規的單元式幕墻,構件式幕墻橫向龍骨一般截面較小,導致其組框后整體平面內剛度偏低。如果不加大截面尺寸,通常需要進行局部加強。一般通過在非可視區域設置支撐來提高單元的平面內剛度。此外,吊裝方案必須考慮到施工順序、受力方式及受力部位等因素的影響,并進行模擬計算,采用合適的吊點和吊具,避免吊裝時單元體變形(詞條“變形”由行業大百科提供)。

2.3 構件幕墻的裝配化施工方法

常規單元式幕墻板(詞條“墻板”由行業大百科提供)塊之間橫、豎向均采用插接構造,因此單元板塊必須按順序安裝,依次安裝完一個樓層單元板塊,并完成水槽閉水試驗后,再安裝下一層單元板塊。但對于經過單元化改造的幕墻系統來說,由于其防水的原理與單元式幕墻不同,不需要嚴格按順序施工,對作業面的條件要求不高,可多點同時展開施工,這對提高施工速度有很大的幫助。

基于其這一特點,我們發現最適合的方式是按“區段施工”,這一施工方法是基于流水作業的原理:在一個施工段內沿橫向劃分為若干個流水段,施工時每個流水段內的板塊自下而上全部吊裝完成后再進行下一個流水段作業;已完成吊裝作業的流水段即可展開室外側的打膠(詞條“打膠”由行業大百科提供)密封和室內側的防火封堵。這樣吊裝、打膠、防火封堵作業就可以形成流水,不會因垂直方向的交叉施工產生阻礙。

這樣做的好處非常多,首先是每個流水段的橫向作業面寬度較小,可以較為自由地安排施工區域;其次是每個流水段的幕墻板塊品種少、批量大,便于材料集中采購、加工;三是吊裝作業位置集中,水平運輸距離短,施工效率高;最后是幕墻外側打膠密封,采用流水作業方式可以大幅減少吊籃架設數量和周轉次數,有效降低措施成本。

2.4 適用于裝配化構件式幕墻的一種施工機械

幕墻單元板塊板常用吊裝設施包括環形軌道吊機、移動式單臂吊、汽車吊等。其中環形軌道吊機是最常用的施工設施,可用于裝配化幕墻吊裝。但由于軌道吊設施包含支架、支臂及軌道等較多材料及構件,成本較高,搭設周期相對較長,安裝拆除安全風險也比較大。這對于幕墻高度在100米以下的裝配化構件式幕墻來說不太合算。

對于裝配化的構件式幕墻,由于不需要橫向依次施工,可以不采用環形軌道吊機。事實上我們在很多項目中都使用了移動式單臂吊機和吊籃配合進行施工,但移動式單臂吊機也存在吊裝覆蓋范圍小,即便在很小的流水段內也需要不斷移動吊機位置,施工效率低。

通過對各種吊裝設施優缺點的分析研究,我們開發了一種移動式軌道吊機。在移動式單臂吊的基礎上增設了一段水平軌道,并在軌道下方安裝了電動葫蘆,從某種意義上來說實現了軌道吊的功能。導軌長度在8米左右,電動葫蘆有效行走距離7.5米,吊裝覆蓋范圍較大,挪動一次可吊裝6列幕墻板塊。吊機的整體寬度也差不多和建筑柱距模數匹配,移動次數為整數,最大限度發揮設備作用。除此之外,它集成了卷揚機(詞條“卷揚機”由行業大百科提供),可直接從地面起吊,通過空中換鉤由電動葫蘆完成吊裝工作。由于減少了轉運環節,大幅提高了施工效率。

移動式軌道吊機主體采用了模塊化組裝方式,分為底盤、支臂、吊裝系統及軌道四大部分(圖7、圖8)。底盤由鋼方通焊接而成,下部安裝2排共6臺搬運坦克輪以方便移動。在搬運輪前后分別設置活動支撐腳,吊車移動到位后,放下支撐腳并調節高度,把力傳遞到屋面。支臂由鋼通焊接成的鋼桁架組成,吊裝系統由卷揚機、前吊臂和拉桿組成。前吊臂使用銷釘固定在車身前部并可轉動,在吊機需要轉移到下一個工位時方便收起。軌道采用導軌鋼,下部安裝1臺電動葫蘆,用于吊裝板塊。

3 實施案例介紹

3.1 “構件式幕墻裝配化1.0版”案例

我們在2019年實施的一個項目采用了構件式幕墻單元化改造方案,該項目總建筑面積14.33萬㎡,有四棟塔樓,幕墻高度106m。項目分為兩個標段,每個標段都有兩個塔樓和一個連體裙樓。

該項目主要幕墻系統為玻璃幕墻與石材幕墻的組合體,橫、豎向的石材線條分格寬度為800mm,玻璃的分格寬度為1150mm,自然形成了玻璃單元和石材單元,再加上隱藏在石材線條背后的開啟單元,就構成了該系統的全部要素。

在原設計方案中,石材線條是由三塊石材拼接而成的,拼接質量要求非常高。石材線條與玻璃部分是獨立的兩套系統,各自分別連接固定在主體結構上(圖9)。

裝配化改造的一個核心思路就是簡化面板安裝難度。我們將石材面板在胎模上預先鋪好,然后再將鋼構架放到胎模上。在重力作用下,連接碼件自動貼合在石材面板的背面,無需干預自動完成調平工作,然后只需要簡單地鎖緊相關調節螺栓,即可完成石材面板的組裝。將整個石材單元從胎模中取出來即為成品狀態,馬上可以進行安裝,大大提高了安裝精度和施工效率。

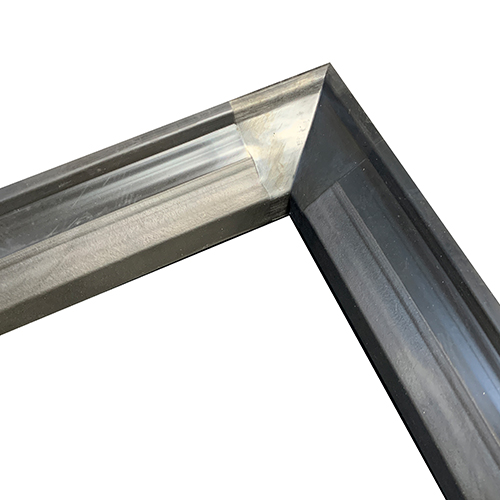

另外一個重點是“復合鋼牛腿”的構造設計(圖10),這個連接件保證了玻璃單元和石材單元一次掛接就可以準確就位,使沒有插接關系的構件式幕墻單元具備了單元幕墻相同的掛接特性。而這一技術特點則奠定了我們構件式幕墻裝配化技術向2.0版本迭代的主要技術路線。

這個項目實施時,我們比另一標段的施工單位晚進場3個月,但最終領先1個月完成了施工任務。更為重要的是,幕墻安裝精度及觀感遠好于常規構件式幕墻,獲得了業主的高度評價。該項目獲得了國優獎項。

3.2 “構件式幕墻裝配化2.0版”案例

在構件式幕墻單元化技術成熟后,我們發現由于在構件式幕墻單元化技術路線中,如果單元板塊之間無插接關系,不需要嚴格按橫向依次施工。這一技術特點導致“區段施工”施工方法的出現,從而大幅提升了幕墻的施工速度。在此基礎上我們又進一步對現有幕墻施工機械進行了改進,開發了一種與該種施工方法配套的“移動式軌道吊機”。對這些創新點歸納整理后,形成了“構件式幕墻裝配化施工技術”,將構件式幕墻裝配化升級到了2.0版本。

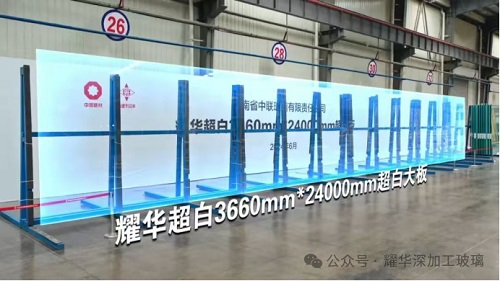

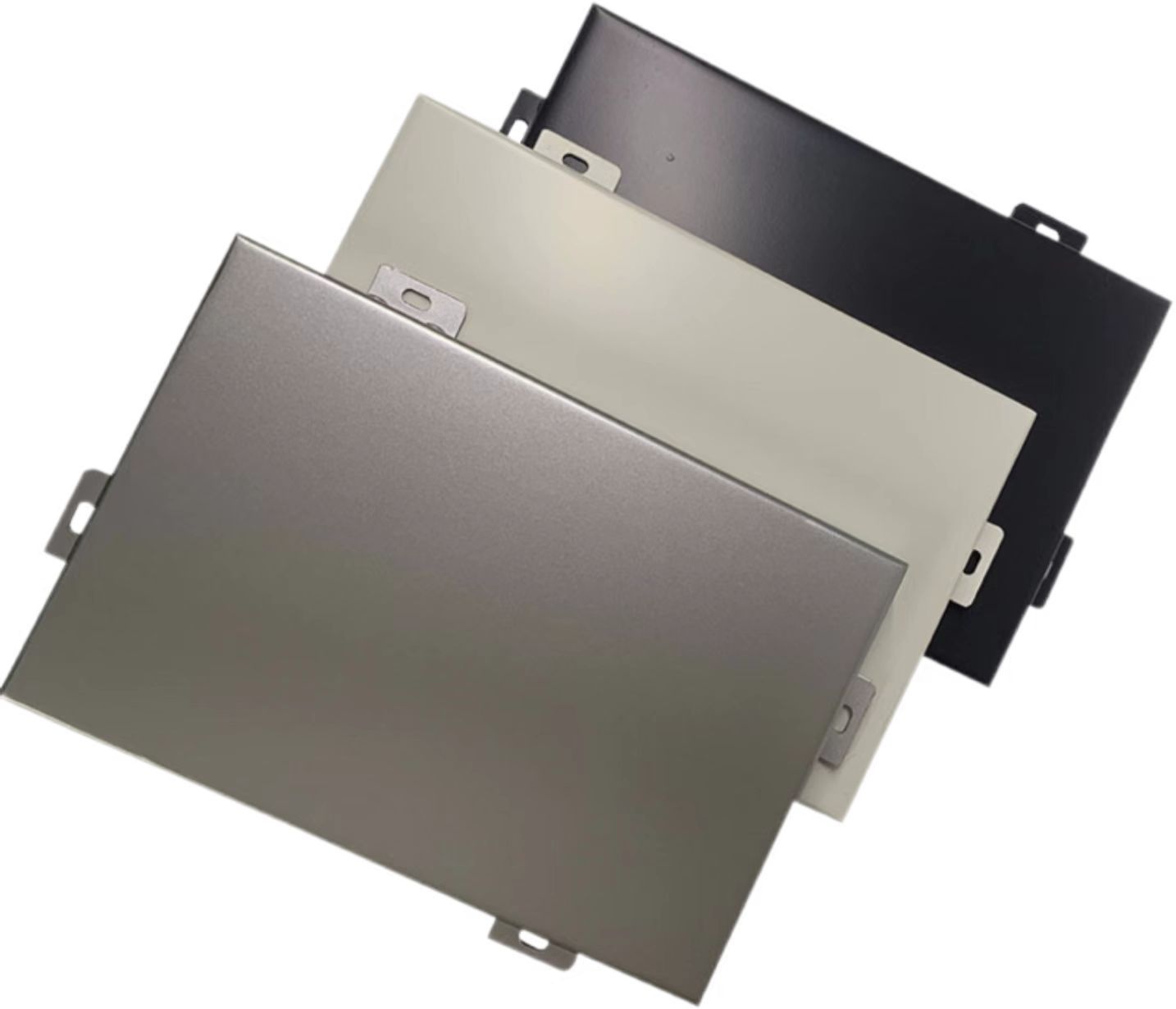

2024年,我們將2.0版本的“構件式幕墻裝配化施工技術”應用到了一個新項目,該項目1、2棟建筑外立面主要由玻璃幕墻和石材幕墻組成,其中玻璃分格寬度1100mm,石材寬度分格900mm。原設計方案為構件式幕墻,玻璃幕墻采用鋁合金龍骨,石材幕墻采用鋼龍骨(圖11)。

承接項目后,我們向業主提出了裝配化的深化設計方案,并以節約3個月工期的承諾獲得了業主青睞。根據立面特點,將幕墻劃分為玻璃單元和石材單,兩種單元完全獨立且沒有插接關系,通過一體化支座定位并固定在建筑主體結構上。單元板塊之間仍采用打膠密封的方式,在板塊吊裝完成后利用吊籃完成注膠(詞條“注膠”由行業大百科提供)密封作業(圖12)。

該項目兩棟樓合計約有3200個板塊,均在加工廠生產。現場采用了“區段施工”的施工方式,利用“移動式軌道吊機”完成從板塊垂直運輸、水平就位直至吊裝完成的全部工作。由于構件式幕墻裝配單元的安裝工序較單元幕墻少,吊裝速度較單元式幕墻要快很多。“移動式軌道吊機”移位不耽誤有效施工時間,垂直運輸用攬風索的錨固點事先做好,每次移位只要半個小時。原計劃是60天內完成全部板塊的吊裝,實際上只用了30天的時間就完成了除施工電梯口外所有板塊的吊裝工作,速度之快超出了我們自己的預期。

4 結語

從幕墻行業的發展趨勢看,裝配式將是主流方向。但受限于成本影響,在相當長一段時間內100米以下的建筑仍會以構件式幕墻為主。構件式幕墻裝配化就是這種應用場景下,響應建筑工業化的一種有益創新。事實上,對于構件幕墻單元化嘗試早就開始了,并有了很多成功的案例。我們認為構件式幕墻裝配化發展不宜照搬單元式幕墻的既有模式,仍需針對構件式幕墻的特點發展這項技術,使其不至于偏離構件式幕墻構造簡單、材料成本低、施工靈活的特性。我們為此做了一些的探索,并經過實際工程檢驗,證明這條技術路線不僅走得通,而且還有很大的潛力可挖。受能力和眼界所限,我們現有的技術成果還很不完善,將這些心得體會予以展示,是希望能對幕墻裝配化、工業化發展提供一點助力。

參考文獻

[1]《構件式幕墻的裝配式技術改造在工程中的應用》 閉思廉 劉曉烽現代建筑門窗幕墻技術與應用 中國建筑工業出版社2022

作者單位:深圳中航幕墻工程有限公司