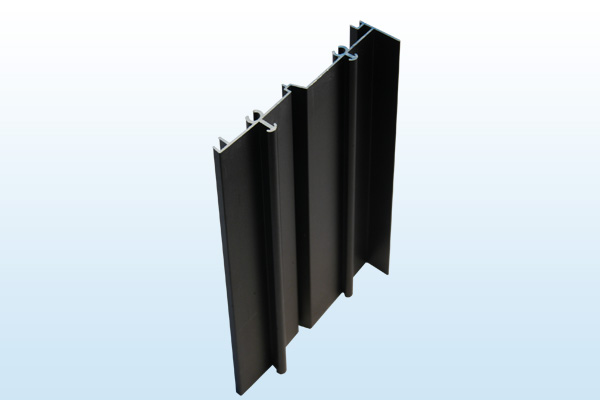

我們使試驗(yàn)型材分別在普通冷卻條件和局部冷卻條件下進(jìn)行冷卻,測(cè)量型材在離開牽引機(jī)進(jìn)入冷床時(shí)其各部位的

表面溫度,并測(cè)量型材在矯直前的彎曲程度(如圖3和圖4中所示尺寸H)。

3 試驗(yàn)結(jié)果及分析

3.1 表面溫度

經(jīng)過普通冷卻和局部冷卻兩種條件冷卻,型材在離開牽引機(jī)時(shí)其各部位表面溫度如表4所示。

由表4可知,在普通冷卻條件下,A、B兩款型材在離開牽引機(jī)時(shí),其厚壁部或空心管的表面溫度都比薄壁部的要高約70~100℃。而局部冷卻的方式,雖然沒有使用滑出臺(tái)的風(fēng)機(jī)冷卻,所以薄壁部的表面溫度比采用普通冷卻時(shí)的要高,但由于采用高壓氣霧噴嘴對(duì)厚壁部和空心管進(jìn)行局部冷卻,所以該部位的溫度較普通冷卻要低,甚至比同條件下的薄壁部的表面溫度更低。試驗(yàn)結(jié)果表面,局部冷卻的方式能夠有效調(diào)節(jié)型材出料后的冷卻平衡。

其主要原因如下:

(1)普通風(fēng)冷條件下,型材各部位與空氣接觸的換熱系數(shù)均相等,但由于壁厚或形狀不同,各部位的散熱速度不相等,所以,厚壁部或空心管的散熱速度比薄壁部慢[2];

(2)采用局部高壓氣霧冷卻時(shí),由于同時(shí)存在空氣和水兩種換熱介質(zhì),且水的換熱系數(shù)比空氣大,所以能提高散熱速度;

(3)高壓空氣將水

霧化,增加了水和型材接觸的表面積,同時(shí)破壞了水和高溫型材接觸時(shí)產(chǎn)生的蒸氣膜,提高了換熱效率[3];

(4)高壓氣霧噴嘴具有較強(qiáng)的方向性,氣霧的夾角約為25°~30°,能夠?qū)崿F(xiàn)局部冷卻而不影響型材其它部位。

3.2 型材彎曲程度

經(jīng)過普通冷卻和局部冷卻兩種條件冷卻,型材矯直前的彎曲程度H的測(cè)量結(jié)果如表5所示。測(cè)量對(duì)比結(jié)果表明,在出料口進(jìn)行局部冷卻能有效地減小型材在冷卻過程中的彎曲程度。

其主要原因是型材在出料時(shí),厚壁部或空心管這種較難冷卻的部位被高壓氣霧急速冷卻,產(chǎn)生了較強(qiáng)的收縮

應(yīng)力,薄壁部自然冷卻也產(chǎn)生一定的收縮應(yīng)力。雖然前者比后者的收縮應(yīng)力大,左右收縮應(yīng)力尚存在不平衡,但由于型材受到牽引機(jī)的牽引,此不平衡的收縮應(yīng)力被牽引力所抵消。當(dāng)型材離開牽引機(jī)時(shí),型材的整體溫度已下降至350℃左右,在冷床上采用風(fēng)冷所產(chǎn)生的收縮應(yīng)力較小,左右兩邊的不平衡收縮應(yīng)力也較小。因此,當(dāng)型材冷卻至室溫時(shí)的彎曲程度也較小。

上一頁123下一頁

上一頁123下一頁